Tornavida Somunu Mekaniği ve Montaj İlkelerini Anlamak

Tornavida Somunu Montajı İçin En İyi Uygulamalara Uymanın Önemi

Yapıların sağlam kalması için altı köşe cıvataların doğru şekilde monte edilmesi çok önemlidir. Yapılan çalışmalara göre, cıvatalı birleştirmelerdeki sorunların yaklaşık %72'si doğru prosedürlerin uygulanmamasından kaynaklanmaktadır. Çalışanlar üreticinin önerilerine uyduklarında ve standartlara göre doğru tork uygulandığında, malzemeler arasında önemli olan sıkma yükü (clamp load) elde edilmiş olur. Sıkma yükü, stres altında bile her şeyin bir arada kalmasını sağlayan temel kuvvettir. Ancak bu temel kurallar atlanırsa, hatalar hızla ortaya çıkar. Cıvataların tamamen kırıldığı kesme hasarları, zaman içinde gelişen yorulma çatlakları ve köprüler ya da ağır makine parçaları gibi yapılardan tamamen ayrılma şeklindeki en kötü senaryoları hep gözlemledik. Bu riskler teorik değil; montaj sırasında kolaylık yapıldığında her gün gerçekleşiyorlar.

Hassas Birleştirme Elemanlarının Montaj Sürecine Genel Bakış ve Kritik Aşamaları

Montaj süreci üç temel aşamadan oluşur:

- Ön Yükleme Hesaplaması – Birleşim malzemelerine göre gerekli gerilimi belirleme

- Takım Seçimi – Tork aletlerini cıvata sınıfı ve boyutuna göre eşleştirme

- Sıralı Sıkma – Kuvveti, çapraz desen sıraları kullanarak aşamalı olarak uygulama

Herhangi bir aşamanın atlanması, ASTM F16 komitesi araştırmasına (2022) göre yük tutarlılığını %35'e varan oranda düşürebilecek sürtünme değişkenliğine yol açar.

Yaygın Altı Köşe Cıvata Montaj Hataları ve Bunların Önlenmesi

Aşırı sıkma riskleri ve tork kontrolü: Akma mukavemetinin aşılmasının sonuçları

Bir altı köşe cıvatanın akma mukavemetinin aşılması kalıcı deformasyona neden olur ve kelepçe yükünü %40'a kadar düşürür. Bu durum, dinamik uygulamalarda çatlak ilerlemesini teşvik eden gerilme odaklarına neden olur. Etkili tork kontrolü şunları içerir:

- ±%3 doğrulukla kalibre edilmiş dijital tork anahtarlarının kullanılması

- ASTM F1941 standardına göre yağlamanın gereken torku %15–25 azalttığını dikkate alarak ayar yapılması

- Kullanmadan önce cıvata sınıfı işaretlerini doğrulama (örneğin, Sınıf 5 ve Sınıf 8)

Yetersiz sıkma: Yetersiz öngerilme ve titreşimle gevşemenin tehlikesi

Yetersiz öngerilme, zamanla bağlantıların gevşemesine neden olan mikro hareketlere izin verir. 2023 yılında yapılan bir hata analizi, titreşime bağlı bağlantı arızalarının %62'sinin belirtilen değerden %20 düşük tork değerlerinden kaynaklandığını ortaya koymuştur. Azaltma stratejileri şunları içerir:

- Yüksek titreşimli ortamlarda standart somunlara vida kilidi uygulama

- Öngerilmenin doğrulanması için doğrudan gerilme göstergelerinin (DTI) kullanılması

- Contalı birleşimler için 24-48 saat sonra yeniden torklanma programlaması

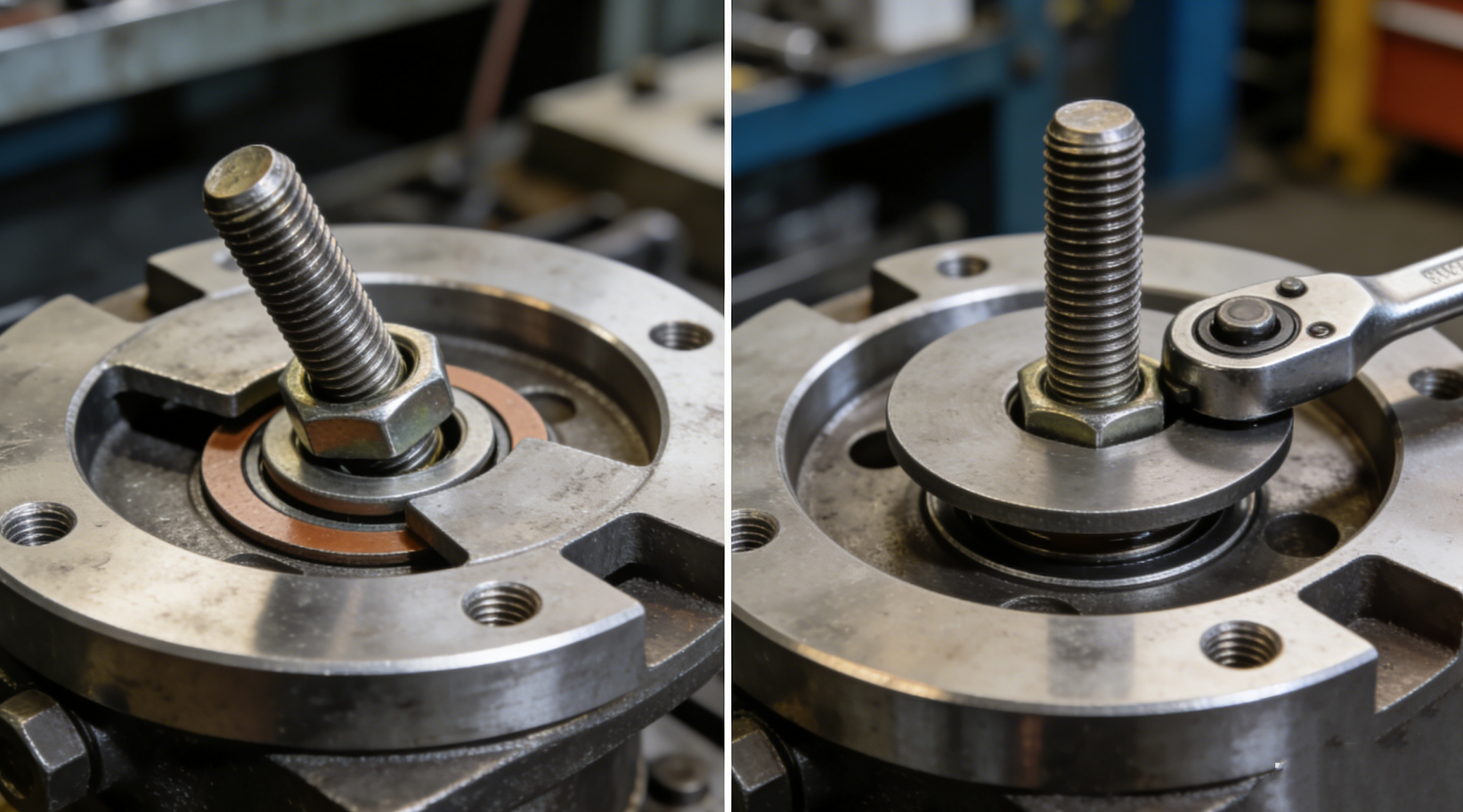

Darbeli anahtarlar ve tork anahtarları: Altıgen başlı cıvatalarda hassasiyet açısından farklar

Darbeli anahtarlar hız sağlar ancak ±%25 tork değişkenliğine sahiptir ve basınçlı kaplar gibi hassas bağlantılar için uygun değildir. Tork anahtarları daha yüksek tekrarlanabilirlik sağlar (±%5) ancak şunları gerektirir:

- Her 5.000 çevrimde veya yılda bir yeniden kalibrasyon

- Sert metal yüzeyler için açısal dönme teknikleri

- 300 N·m'den fazla torklar için çift doğrulama

Yeni nesil hibrit akıllı aletler, geleneksel mekanik anahtarlara kıyasla kalibrasyon sapmasını %70 azaltan darbe gücü ile ultrasonik gerilim izlemeyi birleştiriyor.

Doğru Tork Uygulaması: Araçlar, Teknikler ve En İyi Uygulamalar

Öngerilme ve Sürtünme Katsayılarına Dayanarak Doğru Tork Değerlerinin Hesaplanması

Doğru tork değerine ulaşmak, temsil edilmesi gereken sayıların neler olduğunun belirlenmesiyle başlar. T=KxDxF formülü, burada T Tork, K Sürtünme Faktörü, D Cıvata Çapı ve F İstenen Öngerilme olmak üzere bu hesaplamaya yardımcı olur. Küçük değişiklikler performansta önemli farklılıklara neden olabilir; örneğin sürtünme katsayısında 0,15'lik bir değişim kelepçe yükünde %35'lik bir kaymaya neden olabilir.

Tutarlı Altıgen Cıvata Montajı İçin Doğru Tork Aletlerinin Seçimi

| Takım Seçimi | Doğruluk | En İyi Uygulamalar |

|---|---|---|

| Mekanik Tıkırtılı | ±4% | Uzay/otomotiv |

| Hidrolik | ±2% | Yüksek tork uygulamaları |

| Sabit başlıklı çarpanlar | ±1% | Ağır hizmet tipi bağlama |

Tork kılavuzuna göre, elektronik anahtarlar mekanik anahtarlara kıyasla değişkenliği %34 oranında azaltır.

Akıllı Tork Sensörleri: Performansı Artırma

Akıllı tork sensörleri, cıvata sıkma teknolojisindeki en yeni gelişmelerdir. Bu sensörler, en küçük ön gerilme kayıplarını bile algılayabilir ve gerçek zamanlı ayarlamalar sağlar. Bir otomotiv fabrikasında 2023 yılında yapılan bir deneyde, sensörlü montaj uygulandıktan sonra eklem arızalarında %92'lik bir düşüş bildirilmiştir.

Yaygın Altı Köşe Cıvata Montaj Hataları ve Bunların Önlenmesi

Darbeli anahtarlar ve tork anahtarları: Altıgen başlı cıvatalarda hassasiyet açısından farklar

Darbeli anahtarlar ile tork anahtarları arasında seçim yaparken işin özel koşulları dikkate alınmalıdır:

- Darbeli anahtarlar daha hızlıdır ancak daha az doğrudur. Daha az kritik uygulamalar için uygundurlar.

- Tork anahtarları daha yavaş olmakla birlikte daha yüksek hassasiyet sunar ve yüksek doğruluk gerektiren işler için idealdir.

- İkisinin de avantajlarını elde etmek isteyenler için, darbeli anahtarın hızını sunarken doğruluğu sağlamak amacıyla ultrasonik gerilim izleme kullanan hibrit akıllı araçlar düşünülebilir.

Doğru Tork Uygulaması: Araçlar, Teknikler ve En İyi Uygulamalar

Cıvata Montajında Tutarlı Bir Yaklaşım

En iyi uygulamalara uyulması, cıvatanın bütünlüğünü ve ekipmanın güvenliğini sağlar:

- Belirli bağlantı uygulamalarına göre doğru tork değerlerinin hesaplanması

- İş için doğru aletleri belirleme ve seçme, düzenli kalibrasyon ile birlikte

- Optimal öngerilme dağılımını elde etmek için aşamalı olarak sıralı sıkma stratejilerinin uygulanması

- Gelişmiş izleme için akıllı aletler ve sensörlerin kullanılması

Altı Köşe Cıvata, Somun ve Malzeme Uygunluğunun Doğrulanması

Doğru Cıvata Seçimiyle Mekanik Arızaların Önlenmesi

Doğru cıvataları seçmek, endüstriyel mekanik arızaların %23'ünü önleyebilir. Fastener Engineering aşağıdaki önerilerde bulunur:

- Çelik malzemeler için, cıvata çapının 1,5 katı kadar diş teması olduğundan emin olun

- Alüminyum için, cıvata çapının 2 katı kadar diş teması gereklidir

- Uyumsuzlukları önlemek amacıyla montajdan önce uygun sınıf işaretlemelerini kontrol edin

Bağlantı Elemanları Standartlarında Birlikte Çalışabilirliğin Önemi

| Standart | Tipik Kullanım Alanı | Temel Birlikte Çalışabilirlik Faktörü |

|---|---|---|

| Standart | Tipik Kullanım Alanı | Temel Birlikte Çalışabilirlik Faktörü |

| ISO | Hassas makine | Metrik vida adımı uyumu |

Uluslararası projelerde hata riskini azaltmak için cıvata adımının ve diş özellikleriyle uyumunu doğrulayın

Altı Köşe Cıvata Bağlantılarının Öncesi ve Doğrulanması

- Bağlantılar için temizleme, kurutma ve yağlama olmak üzere üç aşamalı bir temizlik protokolü uygulayın

- Doğru hizalamayı sağlamak için mandrenler veya lazer süreçler gibi hizalama araçlarını kullanın

- Oturma ve gömülme sorunlarına yakalanmayı önlemek için sıkma işleminden sonra 30 dakika içinde kontrol gerçekleştirin

- Kurulum sonrası ultrasonik gerilme ölçüm tekniklerini kullanın

İçindekiler

- Tornavida Somunu Mekaniği ve Montaj İlkelerini Anlamak

- Yaygın Altı Köşe Cıvata Montaj Hataları ve Bunların Önlenmesi

- Doğru Tork Uygulaması: Araçlar, Teknikler ve En İyi Uygulamalar

- Yaygın Altı Köşe Cıvata Montaj Hataları ve Bunların Önlenmesi

- Doğru Tork Uygulaması: Araçlar, Teknikler ve En İyi Uygulamalar

- Altı Köşe Cıvata, Somun ve Malzeme Uygunluğunun Doğrulanması