Понимание механики шестигранных болтов и принципов их установки

Важность соблюдения передовых методов установки шестигранных болтов

Правильная установка шестигранных болтов имеет большое значение для сохранения целостности конструкций. Исследования показывают, что около 72 процентов проблем с болтовыми соединениями возникают из-за того, что люди не соблюдают правильную процедуру. Когда рабочие следуют рекомендациям производителей и применяют соответствующий крутящий момент в соответствии со стандартами, они обеспечивают необходимую силу зажима между материалами. Сила зажима — это по сути то, что не даёт конструкции разрушиться под нагрузкой. Если пренебречь этими основами, проблемы начинают возникать очень быстро. Мы сталкивались с поперечными разрушениями, когда болты просто обламывались, усталостными трещинами, появляющимися со временем, и в худшем случае — полным отрывом элементов конструкций, таких как мосты или детали тяжёлого оборудования. Эти риски не являются теоретическими — они происходят каждый день, когда при монтаже делаются упрощения.

Обзор процесса установки крепёжных элементов и его критических этапов

Процесс установки состоит из трёх основных этапов:

- Расчёт предварительного натяжения – Определение требуемого натяжения на основе материалов соединяемых деталей

- Выбор инструмента – Подбор динамометрических инструментов в соответствии с классом прочности и размером болта

- Последовательное затягивание – Приложение усилия поэтапно с использованием перекрёстной последовательности

Пропуск любой стадии приводит к изменению коэффициента трения, что может снизить равномерность нагрузки до 35% согласно исследованиям комитета ASTM F16 (2022 г.).

Распространённые ошибки при установке шестигранных болтов и способы их предотвращения

Риски чрезмерного затягивания и контроль момента: последствия превышения предела текучести

Превышение предела текучести шестигранного болта вызывает пластическую деформацию, снижая силу зажима до 40 %. Это создаёт концентрации напряжений, способствующие распространению трещин в условиях динамических нагрузок. Эффективный контроль крутящего момента включает:

- Использование тарированных цифровых динамометрических ключей с точностью ±3 %

- Учёт влияния смазки, которая снижает требуемый момент на 15–25 % (согласно ASTM F1941)

- Подтверждение маркировки класса прочности болтов (например, Grade 5 против Grade 8) перед использованием

Недостаточное затягивание: опасность недостаточного предварительного натяжения и ослабления от вибрации

Недостаточный предварительный натяжение допускает микроперемещения, которые со временем ослабляют соединения. Анализ отказов 2023 года показал, что 62% отказов соединений, связанных с вибрацией, вызваны моментами затяжки, на 20% ниже установленных спецификаций. Меры по снижению рисков включают:

- Использование фиксаторов резьбы на стандартных гайках в условиях высокой вибрации

- Применение индикаторов прямого натяжения (DTIs) для проверки предварительного натяжения

- Плановую повторную затяжку через 24–48 часов для соединений с прокладками

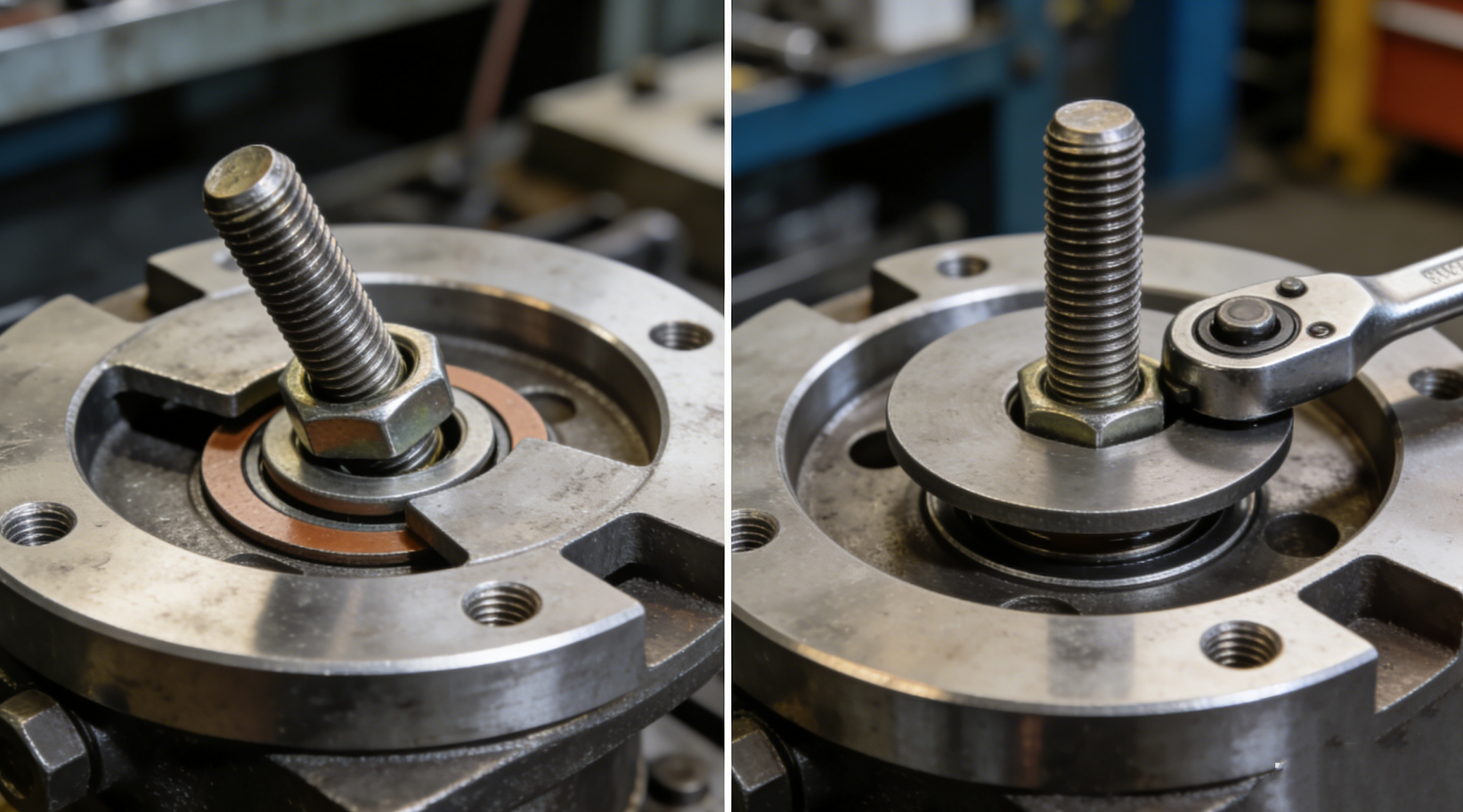

Ударные гайковерты против динамометрических ключей: компромисс между скоростью и точностью при работе с шестигранными болтами

Ударные гайковерты обеспечивают скорость, но имеют погрешность момента ±25%, что делает их непригодными для ответственных соединений, например, в сосудах под давлением. Динамометрические ключи обеспечивают более высокую воспроизводимость (±5%), но требуют:

- Периодической поверки каждые 5000 циклов или раз в год

- Методов углового поворота для соединений твердых металлов

- Двойная проверка моментов, превышающих 300 Н·м

Новые гибридные интеллектуальные инструменты сочетают ударную мощность с ультразвуковым контролем натяжения, снижая отклонение калибровки на 70 % по сравнению с традиционными механическими ключами

Правильное применение крутящего момента: инструменты, методы и передовые практики

Расчет правильных значений крутящего момента на основе предварительной нагрузки и коэффициентов трения

Получение точного крутящего момента начинается с определения того, какие числа следует использовать. Уравнение T=K×D×F, где T — крутящий момент, K — коэффициент трения, D — диаметр болта, F — требуемая предварительная нагрузка, помогает выполнить этот расчет. Небольшие изменения могут привести к значительным различиям в производительности, поскольку изменение коэффициента трения на 0,15 может вызвать изменение силы зажима на 35 %

Выбор подходящих инструментов для крутящего момента при стабильной установке шестигранных болтов

| Выбор инструмента | Точность | Лучшие применения |

|---|---|---|

| Механический щелчок | ±4% | Авиакосмическая/автомобильная |

| Гидравлический | ±2% | Применение с высоким крутящим моментом |

| Мультипликаторы с фиксированными головками | ±1% | Тяжелые анкерные крепления |

Согласно руководству по крутящему моменту, электронные ключи снижают вариативность на 34% по сравнению с механическими ключами.

Умные датчики крутящего момента: повышение производительности

Умные датчики крутящего момента — это новейшая технология затяжки болтов. Эти датчики могут обнаруживать даже незначительные потери предварительного натяга и обеспечивать корректировку в реальном времени. В ходе испытаний 2023 года на автомобильном заводе было зафиксировано сокращение отказов соединений на 92% после внедрения сборки с помощью датчиков.

Распространённые ошибки при установке шестигранных болтов и способы их предотвращения

Ударные гайковерты против динамометрических ключей: компромисс между скоростью и точностью при работе с шестигранными болтами

Выбор между ударными гайковертами и динамометрическими ключами зависит от конкретных требований работы:

- Ударные гайковерты работают быстрее, но менее точно. Они подходят для менее ответственных задач.

- Динамометрические ключи, хотя и медленнее, обеспечивают большую точность и идеально подходят для работ, требующих высокой точности.

- Для достижения наилучших результатов рассмотрите возможность использования гибридных умных инструментов, которые используют ультразвуковой контроль натяжения для обеспечения точности при сохранении скорости ударного гайковерта.

Правильное применение крутящего момента: инструменты, методы и передовые практики

Последовательный подход к установке болтов

Соблюдение передовых методов обеспечивает целостность болтовых соединений и безопасность оборудования:

- Расчет точных значений крутящего момента в зависимости от конкретных применений соединений

- Определение и выбор правильных инструментов для работы с регулярной калибровкой

- Выполнение поэтапных стратегий затяжки по стадиям для достижения оптимального распределения предварительного натяга

- Использование интеллектуальных инструментов и датчиков для улучшенного контроля

Проверка совместимости шестигранных болтов, гаек и материалов

Предотвращение механических повреждений за счет правильного выбора болтов

Правильный выбор болтов может предотвратить до 23% механических поломок на промышленных предприятиях. Инженерная компания Fastener Engineering рекомендует следующее:

- Для стальных материалов обеспечьте глубину ввинчивания не менее 1,5 диаметра болта

- Для алюминия требуется глубина ввинчивания не менее 2 диаметров болта

- Перед установкой проверьте соответствие класса прочности, чтобы избежать несоответствий

Важность совместимости в стандартах крепежа

| Стандарт | Типичный вариант использования | Ключевой фактор совместимости |

|---|---|---|

| Стандарт | Типичный вариант использования | Ключевой фактор совместимости |

| ИСО | Высокоточные машины | Соответствие шага метрической резьбы |

Проверьте соответствие шага болта и параметров резьбы, чтобы снизить риск ошибок в международных проектах.

Подготовка и проверка соединений шестигранных болтов перед установкой

- Применяйте трехэтапный протокол очистки соединений: очистка, сушка и смазка

- Используйте выравнивающие инструменты, такие как кондукторные втулки или лазерные системы, для обеспечения правильного выравнивания

- Проводите проверку после затяжки в течение 30 минут, чтобы избежать погрешностей из-за усадки и внедрения

- Используйте ультразвуковые методы измерения натяжения после установки

Содержание

- Понимание механики шестигранных болтов и принципов их установки

-

Распространённые ошибки при установке шестигранных болтов и способы их предотвращения

- Риски чрезмерного затягивания и контроль момента: последствия превышения предела текучести

- Недостаточное затягивание: опасность недостаточного предварительного натяжения и ослабления от вибрации

- Ударные гайковерты против динамометрических ключей: компромисс между скоростью и точностью при работе с шестигранными болтами

- Правильное применение крутящего момента: инструменты, методы и передовые практики

- Распространённые ошибки при установке шестигранных болтов и способы их предотвращения

- Правильное применение крутящего момента: инструменты, методы и передовые практики

- Проверка совместимости шестигранных болтов, гаек и материалов