Principy mechaniky šestihranných šroubů a zásady jejich montáže

Význam dodržování osvědčených postupů při montáži šestihranných šroubů

Správná instalace šestihranných šroubů je velmi důležitá pro udržení celistvosti konstrukcí. Studie ukazují, že přibližně 72 procent problémů s šroubovými spoji vzniká kvůli nedodržování správných postupů. Když pracovníci dodržují doporučení výrobců a použijí správný utahovací moment podle norem, dosáhnou tak důležitého upínacího zatížení mezi materiály. Upínací zatížení je v podstatě to, co brání tomu, aby se všechno rozpadlo pod účinkem zatížení. Pokud tyto základy přeskočíte, rychle začnou vznikat problémy. Viděli jsme smykové poruchy, kdy šrouby prostě prasknou naplno, únavové trhliny se vyvíjejí v průběhu času a v nejhorším případě dojde k úplnému odtržení od konstrukcí, jako jsou mosty nebo těžké strojní součásti. Tyto rizika nejsou teoretická – každý den se stávají, když se při instalaci dělají kompromisy.

Přehled procesu montáže hmoždinek a jeho kritických fází

Instalační proces se skládá ze tří zásadních fází:

- Výpočet předpětí – Určení požadovaného utahovacího momentu na základě materiálu spojovaných dílů

- Výběr nástroje – Přizpůsobení utahovacích nástrojů třídě a velikosti šroubu

- Postupné utahování – Přenášení síly postupně ve fázích pomocí křížového schématu

Přeskočení jakékoli fáze zavádí proměnnost tření, která může snížit konzistenci zatížení až o 35 %, podle výzkumu výboru ASTM F16 (2022).

Běžné chyby při montáži šestihranných šroubů a jejich prevence

Rizika přetahování a kontrola točivého momentu: Následky překročení meze kluzu

Překročení meze kluzu šestihranného šroubu způsobuje trvalou deformaci, čímž se sníží upínací síla až o 40 %. To vede ke vzniku koncentrace napětí, která podporuje šíření trhlin v dynamických aplikacích. Efektivní kontrola točivého momentu zahrnuje:

- Použití kalibrovaných digitálních klíčů s přesností ±3 %

- Úpravu pro účinky maziva, které snižuje požadovaný točivý moment o 15–25 % (podle ASTM F1941)

- Ověření značení třídy šroubů (např. třída 5 vs. třída 8) před použitím

Nedotahování: Nebezpečí nedostatečného předpětí a uvolňování vibracemi

Nedostatečné předpětí umožňuje mikropohyby, které postupně uvolňují spoje. Analýza poruch z roku 2023 zjistila, že 62 % poruch spojů způsobených vibracemi vycházelo z točivých momentů o 20 % nižších než jsou specifikované hodnoty. Opatření ke zmírnění zahrnují:

- Použití zajišťovacích hmot na běžné matice v prostředích s vysokou vibrací

- Použití indikátorů přímého tahového předpětí (DTI) pro ověření předpětí

- Plánování dodatečného dotahování po 24–48 hodinách u těsněných sestav

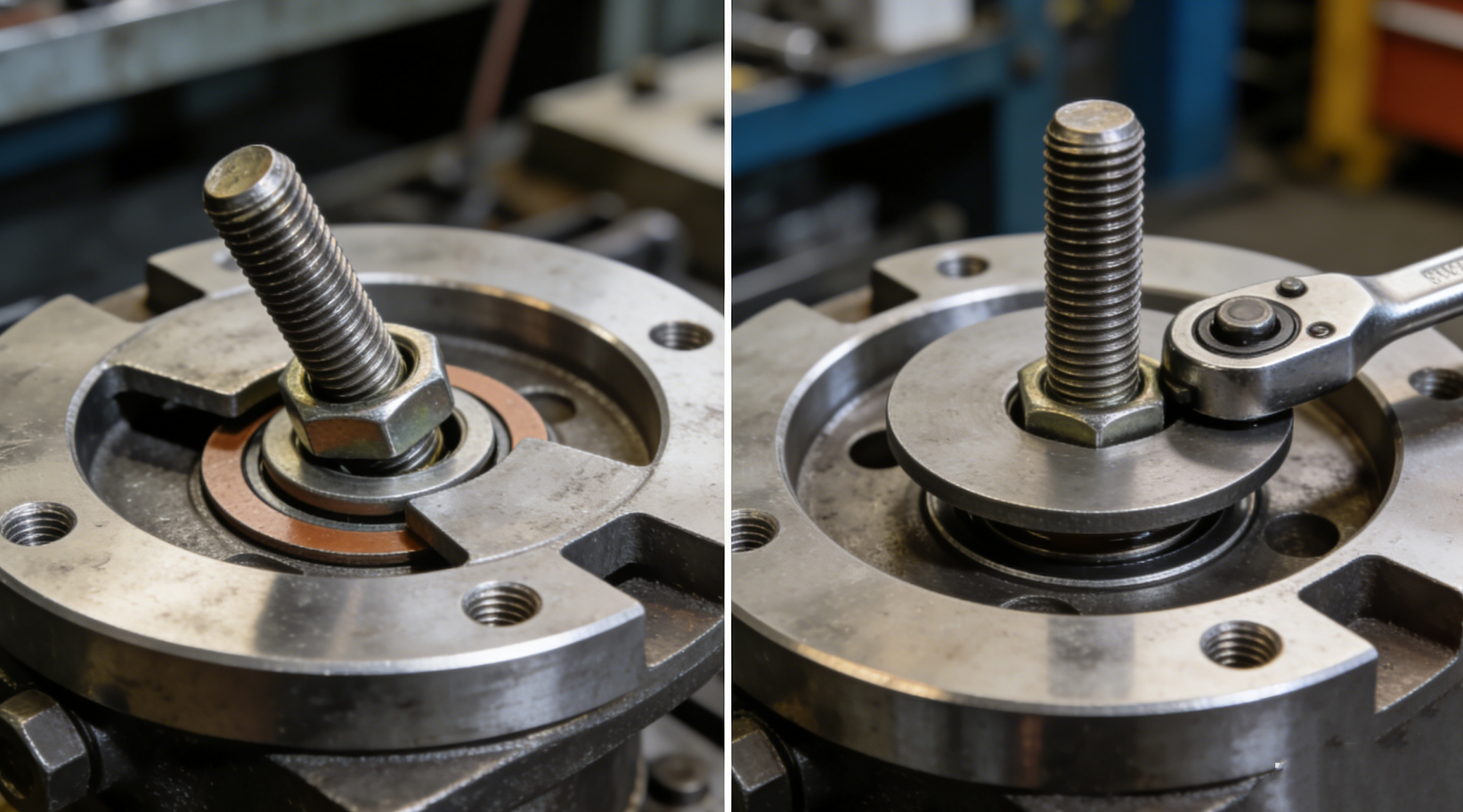

Nárazové klíče vs. momentové klíče: kompromisy mezi rychlostí a přesností u šestihranných šroubů

Nárazové klíče nabízejí rychlost, ale mají rozptyl momentu ±25 %, což je činí nevhodnými pro přesné kritické spoje, jako jsou tlakové nádoby. Momentové klíče poskytují vyšší opakovatelnost (±5 %), ale vyžadují:

- Kalibraci každých 5 000 cyklů nebo jednou ročně

- Techniky úhlové rotace pro tvrdé kovové spoje

- Dvojité ověření u momentů převyšujících 300 N·m

Nové hybridní chytré nástroje kombinují rázovou sílu s ultrazvukovým měřením tahového napětí, čímž snižují odchylku kalibrace o 70 % ve srovnání s tradičními mechanickými klíči.

Správné použití krouticího momentu: nástroje, techniky a osvědčené postupy

Výpočet správných hodnot krouticího momentu na základě předpětí a koeficientů tření

Získání přesného krouticího momentu začíná určením toho, jaké hodnoty ve skutečnosti reprezentují. Rovnice T=KxDxF, kde T je krouticí moment, K je faktor tření, D je průměr šroubu a F požadované předpětí, pomáhá tento výpočet provést. Malé změny mohou způsobit výrazné rozdíly v provedení, protože změna koeficientu tření o 0,15 může způsobit posunutí svorkové zatížení o 35 %.

Výběr vhodných nástrojů pro krouticí moment pro konzistentní montáž šestihranných šroubů

| Výběr nástroje | Přesnost | Nejlepší použití |

|---|---|---|

| Mechanický klikací | ±4% | Letecký/průmysl automobilů |

| Hydraulický | ±2% | Aplikace s vysokým kroutícím momentem |

| Násobiče s pevnými hlavami | ±1% | Těžké kotvení |

Podle průvodce točivým momentem elektronické klíče snižují variabilitu o 34 % ve srovnání s mechanickými klíči.

Chytré senzory točivého momentu: Zvyšování výkonu

Chytré senzory točivého momentu představují nejnovější technologii šroubování. Tyto senzory dokážou detekovat i minimální ztráty předpětí a poskytují úpravy v reálném čase. Zkušební provoz v automobilce v roce 2023 nahlásil snížení poruch spojů o 92 % po zavedení montáže s pomocí senzorů.

Běžné chyby při montáži šestihranných šroubů a jejich prevence

Nárazové klíče vs. momentové klíče: kompromisy mezi rychlostí a přesností u šestihranných šroubů

Volba mezi nárazovými a točivými klíči závisí na konkrétních požadavcích práce:

- Nárazové klíče jsou rychlejší, ale méně přesné. Jsou vhodné pro méně kritické aplikace.

- Točivé klíče jsou sice pomalejší, ale nabízejí vyšší přesnost a jsou ideální pro práce vyžadující vysokou přesnost.

- Pro dosažení optimálních výsledků obou světů zvažte hybridní chytré nástroje, které využívají ultrazvukové monitorování tahového napětí pro přesnost a zároveň nabízejí rychlost nárazového klíče.

Správné použití krouticího momentu: nástroje, techniky a osvědčené postupy

Důsledný přístup k instalaci šroubů

Dodržování osvědčených postupů zajišťuje integritu šroubů a bezpečnost zařízení:

- Výpočet přesných hodnot točivého momentu podle konkrétních aplikací spojů

- Identifikace a výběr správných nástrojů pro práci s pravidelnou kalibrací

- Postupné utahování ve fázích za účelem dosažení optimálního rozložení předpětí

- Využití chytrých nástrojů a senzorů pro vylepšené monitorování

Ověření kompatibility šestihranných šroubů, matic a materiálu

Předcházení mechanickým poruchám správnou volbou šroubů

Správná volba šroubů může zabránit až 23 % průmyslových mechanických poruch. Fastener Engineering doporučuje následující:

- U ocelových materiálů zajistěte zasunutí závitu 1,5násobek průměru šroubu

- U hliníku je vyžadováno 2násobné zasunutí závitu průměru šroubu

- Před instalací zkontrolujte příslušná označení tříd, aby nedošlo k nesouladu

Důležitost interoperability ve standardu spojovacích prvků

| Standard | Typický scénář použití | Klíčový faktor interoperability |

|---|---|---|

| Standard | Typický scénář použití | Klíčový faktor interoperability |

| Iso | Přesná strojní zařízení | Shoda metrického stoupání závitu |

Ověřte shodu mezi stoupáním šroubu a specifikacemi závitu, abyste snížili riziko chyb v mezinárodních projektech.

Předmontáž a ověření spojů šestihranných šroubů

- Implementujte třístupňový čisticí protokol pro spoje: vyčistěte, osušte a namažte

- Použijte zarovnávací nástroje, jako jsou kolíky nebo laserové procesy, pro zajištění správného zarovnání

- Proveďte kontrolu po utažení do 30 minut, abyste předešli uvolnění způsobenému usazováním a zapadáním

- Po instalaci použijte ultrazvukové metody měření tahové síly

Obsah

- Principy mechaniky šestihranných šroubů a zásady jejich montáže

- Běžné chyby při montáži šestihranných šroubů a jejich prevence

- Správné použití krouticího momentu: nástroje, techniky a osvědčené postupy

- Běžné chyby při montáži šestihranných šroubů a jejich prevence

- Správné použití krouticího momentu: nástroje, techniky a osvědčené postupy

- Ověření kompatibility šestihranných šroubů, matic a materiálu