Zrozumienie mechaniki śruby sześciokątnej i zasad montażu

Znaczenie stosowania najlepszych praktyk montażu śruby sześciokątnej

Poprawne montowanie śrub sześciokątnych ma ogromne znaczenie dla zachowania integralności konstrukcji. Badania wskazują, że około 72 procent problemów z połączeniami śrubowymi wynika z nieprzestrzegania odpowiednich procedur. Gdy pracownicy przestrzegają zaleceń producenta i stosują właściwy moment obrotowy zgodnie ze standardami, osiągają kluczowe obciążenie dociskowe między materiałami. Obciążenie dociskowe to właśnie to, co zapobiega rozłączaniu się elementów pod wpływem naprężeń. Pominięcie tych podstawowych zasad szybko prowadzi do poważnych problemów. Obserwowaliśmy przypadki pęknięć na ścinanie, w których śruby łamały się całkowicie, zmęczenia materiału z czasem oraz najgorszy możliwy scenariusz – całkowite oderwanie się od konstrukcji, takich jak mosty czy ciężkie komponenty maszyn. To nie są ryzyka teoretyczne – występują codziennie, gdy podczas montażu stosowane są skróty.

Przegląd procesu montażu elementów łączących i jego krytycznych etapów

Proces montażu składa się z trzech istotnych faz:

- Obliczanie siły dokręcenia – Określanie wymaganego napięcia na podstawie materiałów połączenia

- Wybór narzędzia – Dostosowanie narzędzi momentowych do klasy i rozmiaru śruby

- Dokręcanie sekwencyjne – Zastosowanie siły w etapach, z wykorzystaniem sekwencji krzyżowych

Pominięcie któregokolwiek etapu powoduje zmienność tarcia, co może obniżyć spójność obciążenia nawet o 35% zgodnie z badaniami komitetu ASTM F16 (2022 r.).

Typowe błędy montażowe przy instalacji śrub sześciokątnych i sposoby ich zapobiegania

Ryzyko przekręcenia i kontrola momentu: Konsekwencje przekroczenia granicy plastyczności

Przekroczenie granicy plastyczności śruby sześciokątnej powoduje trwałe odkształcenie, redukując siłę docisku nawet o 40%. Tworzy to strefy koncentracji naprężeń sprzyjające propagacji pęknięć w zastosowaniach dynamicznych. Skuteczna kontrola momentu obejmuje:

- Używanie skalibrowanych cyfrowych kluczy momentowych o dokładności ±3%

- Korygowanie wpływu smarowania, które obniża wymagany moment o 15–25% (według ASTM F1941)

- Potwierdzanie oznaczeń klasy śrub (np. Grade 5 vs. Grade 8) przed użyciem

Niedociąganie: Niebezpieczeństwo niewystarczającego naciągu i poluzowania się połączeń wskutek drgań

Niewystarczający naciąg powoduje mikroruchy, które z czasem prowadzą do poluzowania połączeń. Analiza awarii z 2023 roku wykazała, że 62% uszkodzeń połączeń spowodowanych drganiami wynikało z momentów obrotowych o 20% niższych od wymaganych. Strategie zapobiegania obejmują:

- Stosowanie utwardzaczy gwintów na standardowych nakrętkach w warunkach dużych drgań

- Używanie wskaźników bezpośredniego naciągu (DTIs) do weryfikacji naciągu

- Planowanie ponownego dokręcania po 24–48 godzinach dla połączeń z uszczelkami

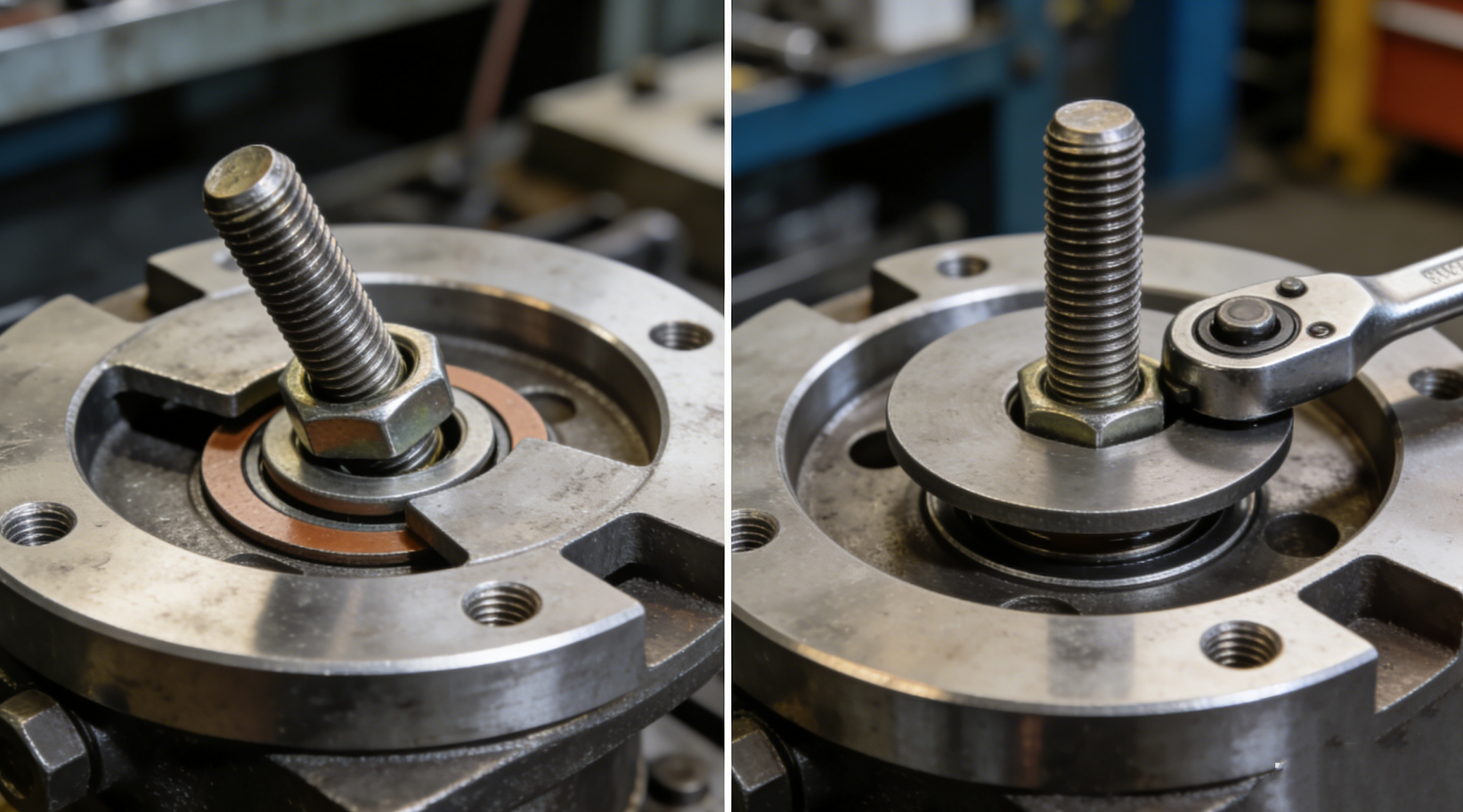

Klucze udarowe a klucze momentowe: kompromisy dokładności w zastosowaniach śrub sześciokątnych

Klucze udarowe oferują szybkość, ale mają tolerancję momentu ±25%, przez co nie nadają się do precyzyjnych połączeń, takich jak naczynia pod ciśnieniem. Klucze momentowe zapewniają większą powtarzalność (±5%), ale wymagają:

- Kalibracji ponownej co 5000 cykli lub raz w roku

- Technik obracania kątowego dla twardych styków metalowych

- Podwójna weryfikacja dla momentów obrotowych przekraczających 300 N·m

Nowoczesne hybrydowe inteligentne narzędzia łączą siłę uderzenia z monitorowaniem napięcia ultradźwiękowego, zmniejszając dryft kalibracji o 70% w porównaniu do tradycyjnych kluczy mechanicznych.

Prawidłowe dokręcanie momentem: narzędzia, techniki i najlepsze praktyki

Obliczanie poprawnych wartości momentu obrotowego na podstawie siły wstępnego docisku i współczynnika tarcia

Uzyskanie dokładnego momentu obrotowego zaczyna się od określenia, jakie liczby należy faktycznie uwzględnić. Równanie T=KxDxF, gdzie T to Moment Obrotowy, K to Współczynnik Tarcia, D to Średnica Śruby, a F to Pożądana Siła Wstępnego Docisku, pomaga w tym obliczeniu. Niewielkie zmiany mogą powodować istotne różnice w wydajności, ponieważ zmiana współczynnika tarcia o 0,15 może spowodować zmianę obciążenia dociskowego o 35%.

Wybór odpowiednich narzędzi momentu obrotowego do konsekwentnej instalacji śrub sześciokątnych

| Wybór narzędzia | Dokładność | Najlepsze zastosowania |

|---|---|---|

| Mechaniczny klik | ±4% | Lotniczy/automotoryczny |

| Hydrauliczny | ±2% | Zastosowania o wysokim momencie obrotowym |

| Multiplikatory z głowicami stałymi | ±1% | Wysokowytrzymałe kotwienie |

Zgodnie z przewodnikiem momentu obrotowego, elektroniczne klucze redukują zmienność o 34% w porównaniu z kluczami mechanicznymi.

Inteligentne czujniki momentu obrotowego: poprawa wydajności

Inteligentne czujniki momentu obrotowego to najnowsza technologia w zakresie dokręcania. Czujniki te mogą wykrywać nawet niewielkie utraty siły wstępnego docisku i wprowadzać korekty w czasie rzeczywistym. Test przeprowadzony w 2023 roku na terenie zakładu motoryzacyjnego wykazał 92% redukcję uszkodzeń połączeń po wdrożeniu montażu wspieranego przez czujniki.

Typowe błędy montażowe przy instalacji śrub sześciokątnych i sposoby ich zapobiegania

Klucze udarowe a klucze momentowe: kompromisy dokładności w zastosowaniach śrub sześciokątnych

Wybór między kluczem udarowym a kluczem momentu obrotowego zależy od specyfiki zadania:

- Klucze udarowe są szybsze, ale mniej dokładne. Nadają się do mniej krytycznych zastosowań.

- Klucze momentu obrotowego, choć wolniejsze, zapewniają większą precyzję i są idealne do zadań wymagających wysokiej dokładności.

- Aby uzyskać korzyści z obu rozwiązań, warto rozważyć hybrydowe inteligentne narzędzia, które wykorzystują monitorowanie napięcia ultradźwiękowego dla osiągnięcia dokładności przy zachowaniu szybkości klucza udarowego.

Prawidłowe dokręcanie momentem: narzędzia, techniki i najlepsze praktyki

Spójne podejście do instalacji śrub

Przestrzeganie najlepszych praktyk zapewnia integralność śrub oraz bezpieczeństwo sprzętu:

- Obliczanie dokładnych wartości momentu obrotowego zgodnie z konkretnymi zastosowaniami połączeń

- Identyfikowanie i dobieranie odpowiednich narzędzi do pracy oraz ich regularna kalibracja

- Wykonywanie sekwencyjnych strategii dokręcania etapami w celu osiągnięcia optymalnego rozłożenia naprężenia wstępnego

- Wykorzystywanie inteligentnych narzędzi i czujników do ulepszonego monitorowania

Weryfikacja zgodności śruby sześciokątnej, nakrętki i materiału

Zapobieganie uszkodzeniom mechanicznym poprzez prawidłowy dobór śrub

Wybór odpowiednich śrub może zapobiec aż 23% uszkodzeń mechanicznych w przemyśle. Fastener Engineering zaleca następujące kroki:

- Dla materiałów stalowych zapewnij długość wkręcenia równą 1,5 średnicy śruby

- Dla aluminium wymagana jest długość wkręcenia równa 2 średnicom śruby

- Przed montażem sprawdź odpowiednie oznaczenia klasy, aby zapobiec niezgodnościom

Znaczenie interoperacyjności w normach elementów łączących

| Standard | Typowy zakres zastosowań | Kluczowy czynnik interoperacyjności |

|---|---|---|

| Standard | Typowy zakres zastosowań | Kluczowy czynnik interoperacyjności |

| Iso | Maszyny precyzyjne | Zgodność skoku gwintu metrycznego |

Sprawdź zgodność skoku śruby i specyfikacji gwintu, aby zmniejszyć ryzyko błędów w projektach międzynarodowych.

Przedinstalacyjna kontrola i weryfikacja połączeń śrubowych sześciokątnych

- Zastosuj trzystopniowy protokół czyszczenia połączeń: oczyszczenie, osuszenie i smarowanie

- Używaj narzędzi do centrowania, takich jak wpusty lub procesy laserowe, aby zapewnić prawidłowe wyrównanie

- Przeprowadź sprawdzenie po dokręceniu w ciągu 30 minut, aby zapobiec osiadaniu i zagłębianiu się

- Wykorzystuj techniki pomiaru napięcia ultradźwiękowego po instalacji

Spis treści

- Zrozumienie mechaniki śruby sześciokątnej i zasad montażu

- Typowe błędy montażowe przy instalacji śrub sześciokątnych i sposoby ich zapobiegania

- Prawidłowe dokręcanie momentem: narzędzia, techniki i najlepsze praktyki

- Typowe błędy montażowe przy instalacji śrub sześciokątnych i sposoby ich zapobiegania

- Prawidłowe dokręcanie momentem: narzędzia, techniki i najlepsze praktyki

- Weryfikacja zgodności śruby sześciokątnej, nakrętki i materiału