Разбиране на механиката и принципите на монтажа на шестоъгълни болтове

Значението на спазване на най-добрите практики при монтажа на шестоъгълни болтове

Правилното монтиране на шестоъгълни болтове има голямо значение за запазване цялостта на конструкции. Проучвания показват, че около 72 процента от проблемите с болтови съединения възникват поради неправилно следване на правилната процедура. Когато работниците спазват препоръките на производителите и прилагат правилния момент на затягане съгласно стандарти, постигат необходимото стегащо натоварване между материалите. Стегащото натоварване е всъщност това, което предпазва конструкцията от разпадане под натоварване. Ако обаче се пренебрегнат тези основни правила, бързо започват да възникват проблеми. Виждани са случаи на срязващи разрушения, при които болтовете просто се прекъсват напълно, уморни пукнатини, които се развиват с времето, и в най-лошия случай – пълно отделяне от конструкции като мостове или тежки машинни компоненти. Това не са теоретични рискове – те се случват всеки ден, когато при монтажа се правят компромиси.

Преглед на процеса за монтиране на здрави съединения и неговите критични етапи

Процесът на монтиране включва три съществени фази:

- Изчисление на предварителното натоварване – Определяне на необходимото натягане въз основа на материала на съединението

- Избор на инструмент – Съгласуване на динамометричните инструменти с класа и размера на болта

- Последователно затегняне – Прилагане на сила по етапи, използвайки кръстовидни последователности

Пропускането на който и да е етап води до променливо триене, което може да намали стабилността на натоварването с до 35% според изследвания на комитета на ASTM F16 (2022 г.).

Чести грешки при монтиране на шестоъгълни болтове и как да се предотвратят

Рискове от прекалено силно затегняване и контрол на въртящия момент: Последици от надвишаване на границата на пластичност

Надвишаването на границата на пластичност на шестоъгълен болт причинява постоянна деформация, намаляваща затегащото натоварване с до 40%. Това създава концентрации на напрежение, които насърчават разпространението на пукнатини в динамични приложения. Ефективният контрол на въртящия момент включва:

- Използване на калибрирани цифрови динамометрични ключове с точност ±3%

- Коригиране за ефекта от смазването, което намалява необходимия въртящ момент с 15–25% (според ASTM F1941)

- Потвърждаване на означенията за клас на болтове (напр. Клас 5 срещу Клас 8) преди употреба

Недостатъчно затегляне: Опасност от недостатъчно предварително натягане и разхлабване поради вибрации

Недостатъчното предварително натягане позволява микродвижения, които с течение на времето разхлабват връзките. Анализ на повреди от 2023 г. установи, че 62% от повредите на връзки, свързани с вибрации, са в резултат на моменти на затягане с 20% под спецификациите. Стратегии за намаляване на риска включват:

- Прилагане на фиксиращи съединения за резба върху стандартни гайки при условия на високи вибрации

- Използване на индикатори за директно натягане (DTI) за проверка на предварителното натягане

- Планиране на повторно затягане след 24–48 часа за сглобки с уплътнения

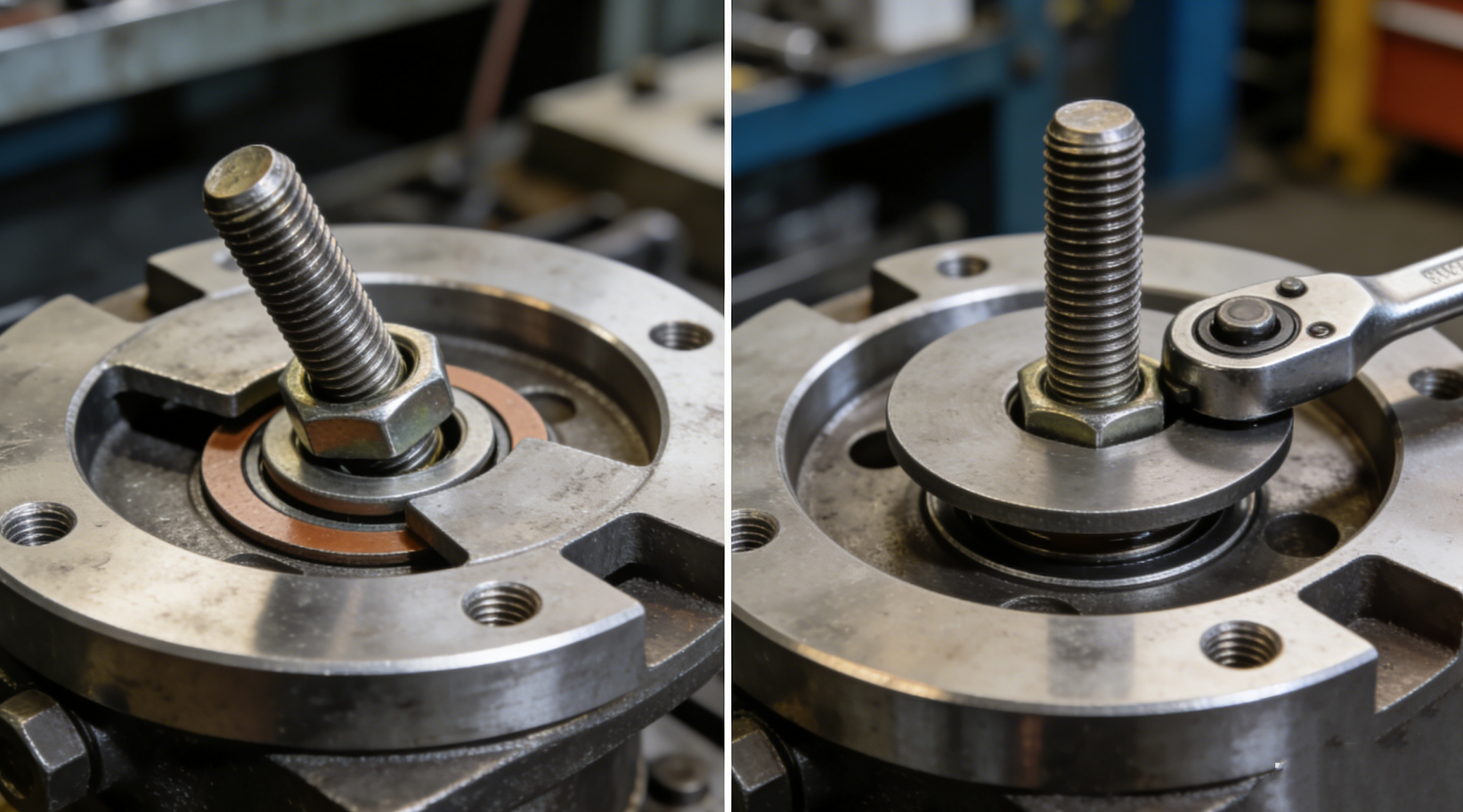

Импактни ключове срещу динамометрични ключове: компромис между точност и скорост при приложения с шестограмни болтове

Импактните ключове предлагат бързина, но имат вариация на момента ±25%, което ги прави неподходящи за прецизни връзки като тези при настнати съдове. Динамометричните ключове осигуряват по-висока възпроизводимост (±5%), но изискват:

- Прекалибриране на всеки 5000 цикъла или годишно

- Техники за ъглово завъртане за твърди метални интерфейси

- Двойна верификация за моменти на въртене над 300 N·m

Новите хибридни интелигентни инструменти комбинират ударна мощ с ултразвуково наблюдение на напрежението, намалявайки отклонението при калибриране с 70% в сравнение с традиционните механични ключове.

Правилно прилагане на момент на въртене: инструменти, техники и най-добри практики

Изчисляване на коректни стойности на момента на въртене въз основа на предварително натоварване и коефициенти на триене

Получаването на точен момент на въртене започва с определянето на числата, които трябва да бъдат представени. Уравнението T=KxDxF, където T е момент на въртене, K е коефициент на триене, D е диаметър на болта, а F е желаното предварително натоварване, помага за изчисляването му. Малки промени могат да доведат до значителни разлики в производителността, тъй като промяна с 0,15 в коефициента на триене може да причини промяна с 35% в стегащото усилие.

Избор на подходящи инструменти за момент на въртене за последователна инсталация на шестоъгълни болтове

| Избор на инструмент | Точност | Най-добри приложения |

|---|---|---|

| Механичен щракащ | ±4% | Авиокосмическа/автомобилна |

| Хидравличен | ±2% | Приложения с висок момент на въртене |

| Умножители с фиксирани глави | ±1% | Тежък котвен възел |

Според указанието за въртящ момент, електронните ключове намаляват вариацията с 34% в сравнение с механичните ключове.

Интелигентни сензори за въртящ момент: Повишаване на производителността

Интелигентните сензори за въртящ момент са най-новото постижение в технологията за затегляне с болтове. Тези сензори могат да откриват дори малки загуби на предварително напрегнатост и осигуряват корекции в реално време. Проба от 2023 г. в автомобилно производство сочи 92% намаление на повредите в съединенията след внедяване на сглобяване с помощта на сензори.

Чести грешки при монтиране на шестоъгълни болтове и как да се предотвратят

Импактни ключове срещу динамометрични ключове: компромис между точност и скорост при приложения с шестограмни болтове

Изборът между ударни ключове и ключове за въртящ момент зависи от конкретните изисквания на работата:

- Ударните ключове са по-бързи, но по-малко точни. Подходящи са за по-малко критични приложения.

- Ключовете за въртящ момент, макар и по-бавни, осигуряват по-голяма прецизност и са идеални за задачи с високи изисквания за точност.

- За оптимален баланс между двете решения, разгледайте хибридни интелигентни инструменти, които използват ултразвуково наблюдение на натягането за постигане на точност, като същевременно предлагат скоростта на ударен ключ.

Правилно прилагане на момент на въртене: инструменти, техники и най-добри практики

Последователен подход към монтиране на болтове

Следването на най-добри практики осигурява цялостността на болтовете и безопасността на оборудването:

- Изчисляване на точни стойности на въртящ момент според конкретните приложения на съединенията

- Идентифициране и избор на правилните инструменти за работата, с редовна калибриране

- Изпълнение на последователни стратегии за затегчане на етапи, за постигане на оптимално разпределение на предварителното натоварване

- Използване на умни инструменти и сензори за подобрено наблюдение

Проверка на съвместимостта между шестоъгълния болт, гайката и материала

Предотвратяване на механични повреди чрез правилен избор на болтове

Правилният избор на болтове може да предотврати до 23% от промишлените механични повреди. Fastener Engineering препоръчва следното:

- За стоманени материали осигурете дължина на вътрешната резба 1,5 пъти диаметъра на болта

- За алуминий е необходима дължина на вътрешната резба 2 пъти диаметъра на болта

- Проверете за подходящи означения на класа преди монтаж, за да се предотвратят несъответствия

Значението на съвместимостта в стандарти за здрави връзки

| Стандарт | Типично приложение | Ключов фактор за съвместимост |

|---|---|---|

| Стандарт | Типично приложение | Ключов фактор за съвместимост |

| ISO | Прецизна машина | Съгласуване на метрична резба по стъпка |

Проверете съгласуването между стъпката на болта и спецификациите на резбата, за да се намали риска от грешки в международни проекти.

Предварителен монтаж и проверка на шестоъгълни болтови връзки

- Приложете триетапен протокол за почистване на връзките: почистете, изсушете и смажете

- Използвайте инструменти за подравняване като шипове или лазерни процеси, за да се осигури правилно подравняване

- Извършвайте проверки след стягане в рамките на 30 минути, за да се предотврати затягане вследствие на улягане и внедряване

- Използвайте ултразвукови методи за измерване на напрежението след монтажа

Съдържание

- Разбиране на механиката и принципите на монтажа на шестоъгълни болтове

-

Чести грешки при монтиране на шестоъгълни болтове и как да се предотвратят

- Рискове от прекалено силно затегняване и контрол на въртящия момент: Последици от надвишаване на границата на пластичност

- Недостатъчно затегляне: Опасност от недостатъчно предварително натягане и разхлабване поради вибрации

- Импактни ключове срещу динамометрични ключове: компромис между точност и скорост при приложения с шестограмни болтове

- Правилно прилагане на момент на въртене: инструменти, техники и най-добри практики

- Чести грешки при монтиране на шестоъгълни болтове и как да се предотвратят

- Правилно прилагане на момент на въртене: инструменти, техники и най-добри практики

- Проверка на съвместимостта между шестоъгълния болт, гайката и материала