Kuusipyörien mekaniikan ja asennusperiaatteiden ymmärtäminen

Kuusipyörien asennuksen parhaiden käytäntöjen noudattamisen tärkeys

Kuvasinahojen oikea asennus on erittäin tärkeää rakenteiden eheyden ylläpitämiseksi. Tutkimukset osoittavat, että noin 72 prosenttia ongelmista ruuviliitoksissa johtuu siitä, että asennusohjeita ei ole noudatettu. Kun työntekijät noudattavat valmistajan suosituksia ja käyttävät standardien mukaista kiristysmomenttia, saavutetaan tarvittava puristusvoima materiaalien välille. Puristusvoima on se, joka pitää kaiken koossa rasituksen alaisena. Jos nämä perusasiat jätetään huomiotta, asiat alkavat mennä pieleen nopeasti. Olemme nähneet leikkausmurtumia, joissa naulat katkaisevat puhtaasti läpi, väsymisrikkoja, jotka kehittyvät ajan myötä, ja pahimmassa tapauksessa täydellistä irtoamista rakenteista kuten silloista tai raskaiden koneiden osista. Näitä ei ole teoreettisia riskejä – ne tapahtuvat joka päivä, kun asennuksessa otetaan oikopolkuja.

Kiinnikkeiden asennusprosessin katsaus ja sen kriittiset vaiheet

Asennusprosessi koostuu kolmesta keskeisestä vaiheesta:

- Esijännityslaskenta – Liitosten materiaalien perusteella tarvittavan kiristysvoiman määrittäminen

- Työkalun valinta – Sopivien momenttityökalujen valinta pultin lujuusluokan ja koon mukaan

- Peräkkäinen kiristäminen – Voiman käyttäminen vaiheittain ristikuviojärjestyksessä

Minkä tahansa vaiheen ohittaminen aiheuttaa kitkan vaihtelevuutta, mikä voi vähentää kuorman tasaista jakaumaa jopa 35 %:lla, kuten ASTM F16 -komitean tutkimus (2022) osoittaa.

Yleisiä kuusakolokierren asennusvirheitä ja niiden ehkäiseminen

Liiallisen kiristämisen riskit ja vääntömomenttiohjaus: Myötörajan ylittämisen seuraukset

Kuusakolon myötörajan ylittäminen aiheuttaa pysyvän muodonmuutoksen, jolloin puristusvoima vähenee jopa 40 %. Tämä luo jännityskeskittymiä, jotka edistävät halkeamien etenemistä dynaamisissa sovelluksissa. Tehokas vääntömomenttiohjaus sisältää:

- Kalibroituja digitaalisia momenttiavaimia ±3 %:n tarkkuudella

- Voitelutekijöiden huomioiminen, koska ne vähentävät tarvittavaa vääntömomenttia 15–25 %:lla (ASTM F1941:n mukaan)

- Varmista ruuviluokan merkinnät (esim. luokka 5 vs. luokka 8) käytön ennen

Alivääntö: Riittämättömän esijännityksen ja värähtelyllä irtoamisen vaara

Riittämätön esijännitys sallii mikroliikkeet, jotka löystyvät liitoksissa ajan myötä. Vuoden 2023 vianalysin mukaan 62 % värähtelyyn liittyneistä liitosvirheistä johtui momenttiarvoista, jotka olivat 20 % alle spesifikaatiot. Torjuntakeinoihin kuuluu:

- Kierrekiinnitteiden käyttö tavallisten mutterien yhteydessä korkean värähtelyn olosuhteissa

- Suorien esijännitysindikaattoreiden (DTI) käyttö esijännityksen tarkistamiseen

- Uudelleenvääntöajan varaus 24–48 tunnin kuluttua tiivisteellisille kokoonpanoille

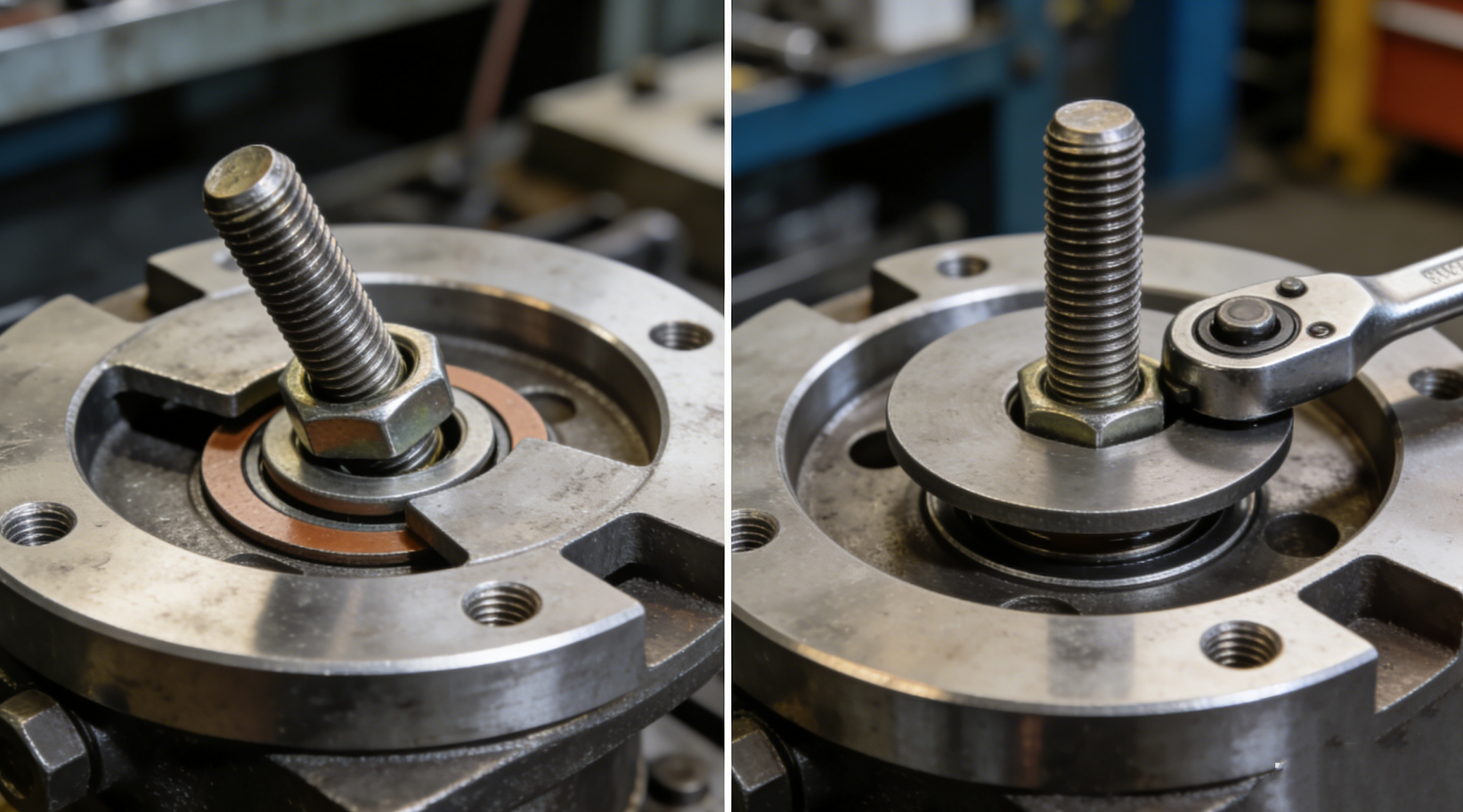

Iskuruuvimeisseli vs. momenttiavain: Tarkkuuseroja kuusiokolo-ruuvien sovelluksissa

Iskuruuvimeisselit tarjoavat nopeutta, mutta niillä on ±25 %:n momenttivaihtelu, joten niitä ei voida käyttää tarkkuudesta riippuvaisissa liitoksissa, kuten paineastioissa. Momenttiavaimet tarjoavat paremman toistettavuuden (±5 %), mutta edellyttävät:

- Uudelleenkalibrointia joka 5 000 syklin jälkeen tai vuosittain

- Kulmavääntötekniikoita kovien metallipintojen yhteydessä

- Kaksinkertainen vääntömomentin tarkistus yli 300 N·m vääntömomenttien kohdalla

Uudet hybriditeknologian älykäät työkalut yhdistävät iskutehon ja ultraäänitason jännityksen seurannan, mikä vähentää kalibrointivaihtelua 70 % verrattuna perinteisiin mekaanisiin avaimiin.

Oikea vääntömomentin käyttö: työkalut, tekniikat ja parhaat käytännöt

Oikeiden vääntömomenttiarvojen laskeminen esijännityksen ja kitkakertoimien perusteella

Tarkan vääntömomentin saaminen alkaa oikeiden lukujen määrittämisestä. Yhtälö T=KxDxF, jossa T on vääntömomentti, K kitkakerroin, D ruuvin halkaisija ja F haluttu esijännitys, auttaa laskemaan tämän. Pienet muutokset voivat vaikuttaa suuresti suorituskykyyn, sillä kitkakertoimen muutos 0,15:llä voi aiheuttaa 35 %:n muutoksen puristusvoimassa.

Oikean vääntömomenttityökalun valinta johdonmukaisia kuusiokolo-kiinnitysten asennukseen

| Työkalun valinta | Tarkkuus | Parhaat käyttösovellukset |

|---|---|---|

| Mekaaninen klikkaus | ±4% | Ilmailu/autoteollisuus |

| Hydraulinen | ±2% | Korkean vääntömomentin sovellukset |

| Moninkertaistajat kiinteillä päätyosilla | ±1% | Kestävä ankkurointi |

Vääntömomenttioppaan mukaan elektroniset avaimet vähentävät vaihtelua 34 % verrattuna mekaanisiin avaimiin.

Älykkäät vääntömomenttianturit: suorituskyvyn parantaminen

Älykkäät vääntömomenttianturit ovat viimeisin saavutus ruuvauksessa. Nämä anturit voivat havaita jopa pienet esijännityksen menetykset ja tarjota reaaliaikaisia säätöjä. Autotehtaalla vuonna 2023 tehty koe osoitti 92 %:n vähennyksen liitosten toimintahäiriöissä antureiden avustaman asennuksen käyttöönoton jälkeen.

Yleisiä kuusakolokierren asennusvirheitä ja niiden ehkäiseminen

Iskuruuvimeisseli vs. momenttiavain: Tarkkuuseroja kuusiokolo-ruuvien sovelluksissa

Iskuporavääntimen ja momenttiavaimen valinta riippuu työn tarkoista vaatimuksista:

- Iskuporavääntimet ovat nopeampia, mutta vähemmän tarkkoja. Ne soveltuvat vähemmän kriittisiin sovelluksiin.

- Momenttiavaimet taas ovat hitaampia, mutta tarjoavat paremman tarkkuuden ja ovat ihanteellisia korkeita tarkkuusvaatimuksia sisältäviin töihin.

- Parhaiden ominaisuuksien saamiseksi harkitse hybrid-älytyökaluja, jotka käyttävät ultraäänijännityksen seurantaa tarkkuuden varmistamiseksi samalla kun ne tarjoavat iskuporavääntimen nopeuden.

Oikea vääntömomentin käyttö: työkalut, tekniikat ja parhaat käytännöt

Johdonmukainen lähestymistapa ruuvaukseen

Parhaiden käytäntöjen noudattaminen takaa ruuvin eheyden ja laitteiston turvallisuuden:

- Lasketaan tarkat vääntömomenttiarvot tietyille liitoksen sovelluksille

- Tunnistetaan ja valitaan oikeat työkalut tehtävään, mukaan lukien säännöllinen kalibrointi

- Suoritetaan vaiheittaisia kiristysstrategioita saavuttaakseen optimaalisen esijännitysjakauman

- Käytetään älykkäitä työkaluja ja antureita parantuneeseen valvontaan

Kuusiokouran, mutterin ja materiaalin yhteensopivuuden tarkistaminen

Estetään mekaanisia vikoja oikealla ruuvivalinnalla

Oikeiden ruuvien valinta voi estää jopa 23 % teollisuuden mekaanisista vioista. Fastener Engineering suosittelee seuraavia toimenpiteitä:

- Teräsmateriaaleille varmista, että kierteitys on 1,5 kertaa ruuvin halkaisija

- Alumiinille vaaditaan 2 kertaa ruuvin halkaisijan mittainen kierteitys

- Tarkista asennusta varten sopivat luokkamerkinnät estääksesi epäyhteensopivuudet

Kiinnikkeiden standardien yhteistoimivuuden merkitys

| Standardi | Tyypillinen käyttötarkoitus | Tärkeä yhteistoimivuustekijä |

|---|---|---|

| Standardi | Tyypillinen käyttötarkoitus | Tärkeä yhteistoimivuustekijä |

| ISO | Tarkkuusmekaniikka | Metrisen kierreaskelman yhdenmukaisuus |

Tarkista pultin kierrehion ja kierremittojen yhteensopivuus vähentääkseen virheiden riskiä kansainvälisissä projekteissa.

Kolmionimisen ruuviliitoksen ennen asennusta tehtävä tarkistus

- Toteuta liitosten kolmivaiheinen puhdistusmenettely: Pyyhi puhtaaksi, kuivaa ja voitele

- Käytä tarkkuusasennustyökaluja, kuten kiinnityssylintereitä tai laserimenetelmiä, varmistaaksesi oikea asento

- Suorita kiristysten jälkeiset tarkistukset 30 minuutin kuluessa estääksesi painumisen ja istuttamisen aiheuttamat ongelmat

- Hyödynnä ultraäänimittausmenetelmiä jännityksen mittaamiseen asennuksen jälkeen

Sisällys

- Kuusipyörien mekaniikan ja asennusperiaatteiden ymmärtäminen

- Yleisiä kuusakolokierren asennusvirheitä ja niiden ehkäiseminen

- Oikea vääntömomentin käyttö: työkalut, tekniikat ja parhaat käytännöt

- Yleisiä kuusakolokierren asennusvirheitä ja niiden ehkäiseminen

- Oikea vääntömomentin käyttö: työkalut, tekniikat ja parhaat käytännöt

- Kuusiokouran, mutterin ja materiaalin yhteensopivuuden tarkistaminen