Hexa csavarok mechanikájának és felszerelési elveinek megértése

A hexa csavarok felszerelésének legjobb gyakorlatainak betartásának fontossága

Nagyon fontos, hogy a hatlapfejű csavarokat megfelelően szereljék fel, mivel ez döntően befolyásolja a szerkezetek épségét. Tanulmányok szerint körülbelül 72 százalékban azért merülnek fel problémák csavarkötések esetén, mert nem tartják be a helyes eljárást. Amikor a dolgozók betartják a gyártók ajánlásait és a szabványoknak megfelelő nyomatékot alkalmaznak, akkor biztosított a szükséges fogóerő (clamp load) az anyagok között. A fogóerő az, ami alapvetően megakadályozza, hogy a szerkezet terhelés alatt széteshessen. Ha azonban ezen alapelveket figyelmen kívül hagyják, hamarosan problémák lépnek fel. Tapasztaltunk már olyan nyírási meghibásodásokat, amikor a csavarok tisztán eltörtek, fáradási repedések kialakulását idővel, sőt a legrosszabb esetben teljes leválást hidakról vagy nehézgépek alkatrészeiről. Ezek egyáltalán nem elméleti kockázatok – nap mint nap előfordulnak, amikor a szerelés során leegyszerűsítik az eljárást.

A rögzítőelem-szerelési folyamat áttekintése és kritikus szakaszai

A szerelési folyamat három alapvető szakaszból áll:

- Előfeszítés kiszámítása – A szükséges feszítési erő meghatározása az illesztési anyagok alapján

- Szerszám kiválasztása – Nyomatékkulcsok kiválasztása a csavar osztályának és méretének megfelelően

- Szekvenciális húzás – Erő alkalmazása keresztszerű sorrendben, fokozatosan

Bármely fázis kihagyása súrlódási változékonysághoz vezet, amely akár 35%-kal is csökkentheti a terhelés konzisztenciáját az ASTM F16 bizottság (2022) kutatása szerint.

Gyakori hibák hatlapfejű csavarok felszerelésekor, és hogyan lehet elkerülni őket

Túlhúzás kockázatai és nyomaték-ellenőrzés: A folyáshatár túllépésének következményei

A hatlapfejű csavar folyáshatárának túllépése maradandó alakváltozást okoz, amely akár 40%-kal is csökkentheti a szorítóerőt. Ez feszültségkoncentrációkat hoz létre, amelyek dinamikus alkalmazásoknál repedések kialakulását elősegíthetik. Az hatékony nyomaték-ellenőrzés ide tartozik:

- Kalibrált digitális nyomatékkulcsok használata ±3% pontossággal

- Kenés hatásának figyelembevétele, amely 15–25%-kal csökkenti a szükséges nyomatékot (az ASTM F1941 szerint)

- A csavar minőségjelöléseinek ellenőrzése (pl. 5. osztályú vs. 8. osztályú) használat előtt

Hiányos meghúzás: az elégtelen előfeszítés és a rezgés okozta kilazulás veszélye

Az elégtelen előfeszítés mikromozgásokat enged, amelyek idővel kilazítják a kapcsolatokat. Egy 2023-as hibaelemzés szerint a rezgésből eredő csatlakozási hibák 62%-a a megadott nyomatéki értékeknél 20%-kal alacsonyabb nyomatékból származott. A kockázat csökkentésére szolgáló stratégiák többek között:

- Menetes rögzítőszer alkalmazása standard anyákon magas rezgésű környezetben

- Közvetlen feszítésjelzők (DTI-k) használata az előfeszítés ellenőrzésére

- Újrahúzás ütemezése 24–48 órával a tömített szerelvények összeépítése után

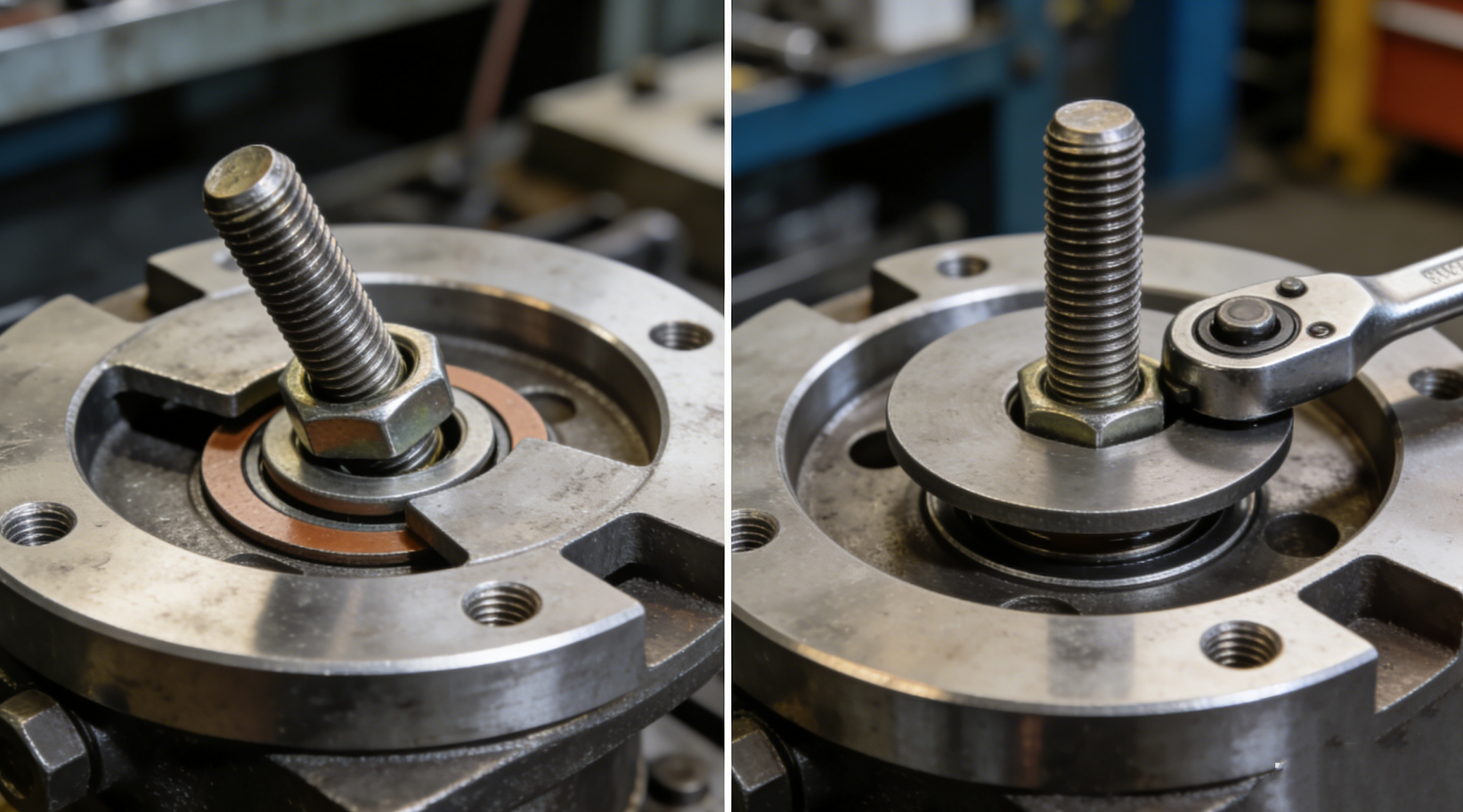

Becsapókulcsok és nyomatékkulcsok: pontossági kompromisszumok hatszögfejű csavarok alkalmazásánál

A becsapókulcsok gyorsak, de ±25% nyomatéki eltéréssel rendelkeznek, így nem alkalmasak olyan pontosságigényes kapcsolatokhoz, mint például nyomástartó edények. A nyomatékkulcsok magasabb ismételhetőséget biztosítanak (±5%), de szükség van:

- Újra kalibrálásra 5000 ciklusonként vagy évente

- Szögforgatási technikák kemény fémes felületek csatlakoztatásánál

- Kettős ellenőrzés 300 N·m feletti nyomatékokhoz

A modern hibrid okoseszközök kombinálják az ütőteljesítményt ultrahangos feszítésfigyeléssel, csökkentve a kalibrációs driftet 70%-kal a hagyományos mechanikus kulcsokhoz képest.

Megfelelő nyomaték alkalmazása: eszközök, technikák és ajánlott eljárások

Helyes nyomatékértékek kiszámítása az előfeszítés és súrlódási együttható alapján

A pontos nyomaték elérése azon alapszik, hogy meghatározzuk a ténylegesen reprezentálandó értékeket. Az T=KxDxF egyenlet, ahol T a nyomaték, K a súrlódási tényező, D a csavar átmérője, és F a kívánt előfeszítés, segít e számításban. Kismértékű változások is jelentős teljesítménykülönbséget okozhatnak, mivel a súrlódási együttható 0,15-ös változása akár 35%-os eltérést is eredményezhet a szorítóerőben.

Megfelelő nyomatékeszközök kiválasztása konzisztens hatszögcsavar-felszereléshez

| Szerszám kiválasztása | Pontosság | Legjobb alkalmazások |

|---|---|---|

| Mechanikus kattintó | ±4% | Repülőgépipar/autóipar |

| Hidraulikus | ±2% | Magas nyomatékigénybevétel |

| Szorzók rögzített fejjel | ±1% | Nagy teherbírású rögzítés |

A nyomatékkulcs útmutatója szerint az elektronikus csavarhúzók 34%-kal csökkentik a változékonyságot a mechanikus csavarhúzókhoz képest.

Okos nyomatékszenzorok: Teljesítményfokozás

Az okos nyomatékszenzorok a csavarkötések legújabb technológiáját jelentik. Ezek a szenzorok akár a kisebb előfeszítés-csökkenést is érzékelik, és valós idejű korrekciót végeznek. Egy 2023-as próba egy autógyárban 92%-os csatlakozási hiba-csökkenést jelentett a szenzoros segédlet bevezetése után.

Gyakori hibák hatlapfejű csavarok felszerelésekor, és hogyan lehet elkerülni őket

Becsapókulcsok és nyomatékkulcsok: pontossági kompromisszumok hatszögfejű csavarok alkalmazásánál

Az ütőcsavarhúzó és a nyomatékkulcs közötti választás a munka sajátosságaitól függ:

- Az ütőcsavarhúzók gyorsabbak, de kevésbé pontosak. Kevesebb kritikus alkalmazásokhoz alkalmasak.

- A nyomatékkulcsok, bár lassabbak, nagyobb pontosságot biztosítanak, és ideálisak a magas pontossági igényű munkákhoz.

- A legjobb mindkét világból: fontolóra vehetők a hibrid okos eszközök, amelyek ultrahangos feszítésfigyelést használnak a pontosság érdekében, miközben az ütőcsavarhúzó sebességét kínálják.

Megfelelő nyomaték alkalmazása: eszközök, technikák és ajánlott eljárások

Állandó megközelítés a csavarok behúzásánál

A legjobb gyakorlatok követése biztosítja a csavarok integritását és a berendezések biztonságát:

- Pontos nyomatéki értékek kiszámítása adott csatlakozásokhoz

- A feladathoz megfelelő szerszámok azonosítása és kiválasztása, rendszeres kalibrálással

- Szekvenciális meghúzási stratégiák alkalmazása fokozatokban a optimális előfeszítés-eloszlás elérése érdekében

- Intelligens szerszámok és szenzorok használata a jobb monitorozás érdekében

Hatszögű csavar, anya és anyag kompatibilitásának ellenőrzése

Mechanikai hibák megelőzése megfelelő csavar kiválasztásával

A megfelelő csavarok kiválasztásával akár az ipari mechanikai hibák 23%-a is megelőzhető. A Fastener Engineering a következőket javasolja:

- Acél anyagoknál a csavar átmérőjének 1,5-szeres menethosszúságát biztosítsa

- Alumínium esetén a csavar átmérőjének kétszeres menethosszúsága szükséges

- Ellenőrizze a megfelelő minőségjelöléseket a beépítés előtt a nem megfelelő párosítások elkerülése érdekében

A kompatibilitás fontossága a rögzítőelemek szabványaiban

| Szabvány | Tipikus felhasználási terület | Kulcsfontosságú kompatibilitási tényező |

|---|---|---|

| Szabvány | Tipikus felhasználási terület | Kulcsfontosságú kompatibilitási tényező |

| ISO-k | Pontossági gépek | Metrikus menetemelkedés igazítása |

Ellenőrizze a csavar emelkedésének és a menetjellemzőknek az összhangját, hogy csökkentse a hibák kockázatát nemzetközi projektekben.

Hatszögfejű csavarok előtti tisztítása és ellenőrzése

- Alkalmazzon háromlépcsős tisztítási eljárást a kötéseknél: tisztítás, szárítás és kenés

- Használjon igazítóeszközöket, például igazítótüskéket vagy lézeres eljárásokat a megfelelő igazítás biztosításához

- Feszítés utáni ellenőrzést végezzen 30 percen belül, hogy megakadályozza a beültetődést és elmozdulást

- Használja az ultrahangos feszítés-mérési technikákat felszerelés után

Tartalomjegyzék

- Hexa csavarok mechanikájának és felszerelési elveinek megértése

- Gyakori hibák hatlapfejű csavarok felszerelésekor, és hogyan lehet elkerülni őket

- Megfelelő nyomaték alkalmazása: eszközök, technikák és ajánlott eljárások

- Gyakori hibák hatlapfejű csavarok felszerelésekor, és hogyan lehet elkerülni őket

- Megfelelő nyomaték alkalmazása: eszközök, technikák és ajánlott eljárások

- Hatszögű csavar, anya és anyag kompatibilitásának ellenőrzése