Grundlagen der Hexagonalschrauben-Mechanik und Installationsprinzipien

Die Bedeutung der Einhaltung bewährter Praktiken bei der Installation von Sechskantschrauben

Die korrekte Montage von Sechskantschrauben ist entscheidend, um die Integrität von Konstruktionen sicherzustellen. Studien zeigen, dass etwa 72 Prozent der Probleme mit verschraubten Verbindungen darauf zurückzuführen sind, dass die richtigen Verfahren nicht eingehalten wurden. Wenn Arbeiter den Herstellerempfehlungen folgen und das gemäß den Normen vorgeschriebene Drehmoment anwenden, wird die wichtige Klemmkraft zwischen den Bauteilen erreicht. Die Klemmkraft ist im Wesentlichen dafür verantwortlich, dass alles unter Belastung zusammengehalten wird. Werden diese Grundlagen jedoch ignoriert, treten schnell Probleme auf. Wir haben Abscherbrüche gesehen, bei denen Schrauben sauber durchtrennt wurden, Ermüdungsrisse, die sich im Laufe der Zeit entwickeln, und im schlimmsten Fall eine vollständige Lösung von Konstruktionen wie Brücken oder schweren Maschinenkomponenten. Dies sind keine theoretischen Risiken – sie treten täglich auf, wenn während der Montage Abkürzungen genommen werden.

Überblick über den Befestigungsmontageprozess und seine kritischen Phasen

Der Montageprozess besteht aus drei wesentlichen Phasen:

- Vorspannkraftberechnung – Bestimmung der erforderlichen Vorspannkraft basierend auf den Fügepartner-Materialien

- Auswahl der Werkzeuge – Abstimmung der Drehmomentschlüssel auf Bolzenqualität und -größe

- Sequenzielles Anziehen – Aufbringen der Kraft schrittweise nach Kreuzmuster-Reihenfolgen

Das Überspringen einer Phase führt zu variabler Reibung, wodurch die Lastkonsistenz um bis zu 35 % sinken kann, laut Forschung des ASTM F16-Ausschusses (2022).

Häufige Fehler bei der Montage von Sechskantschrauben und wie man sie vermeidet

Risiken durch Überdrehen und Drehmomentkontrolle: Folgen beim Überschreiten der Streckgrenze

Das Überschreiten der Streckgrenze einer Sechskantschraube führt zu bleibender Verformung und verringert die Klemmkraft um bis zu 40 %. Dadurch entstehen Spannungskonzentrationen, die in dynamischen Anwendungen Rissbildung begünstigen. Eine effektive Drehmomentkontrolle beinhaltet:

- Einsatz kalibrierter digitaler Drehmomentschlüssel mit einer Genauigkeit von ±3 %

- Berücksichtigung von Schmierungseffekten, die das erforderliche Drehmoment um 15–25 % senken (gemäß ASTM F1941)

- Überprüfung der Schraubenfestigkeitsklassen (z. B. Klasse 5 gegenüber Klasse 8) vor der Verwendung

Unzureichende Anzugsmoment: Die Gefahr ungenügender Vorspannung und Lockerung durch Vibrationen

Ungenügende Vorspannung ermöglicht Mikrobewegungen, die die Verbindungen im Laufe der Zeit lockern. Eine Fehleranalyse aus dem Jahr 2023 ergab, dass 62 % der vibrationsbedingten Verbindungsausfälle auf Drehmomente zurückgingen, die 20 % unter den Spezifikationen lagen. Gegenmaßnahmen umfassen:

- Anwendung von Schraubensicherungen auf Standardmuttern in Umgebungen mit hoher Vibration

- Verwendung von direkten Vorspannindikatoren (DTIs) zur Überprüfung der Vorspannung

- Planung einer Nachanzugung nach 24–48 Stunden bei Dichtungsverbindungen

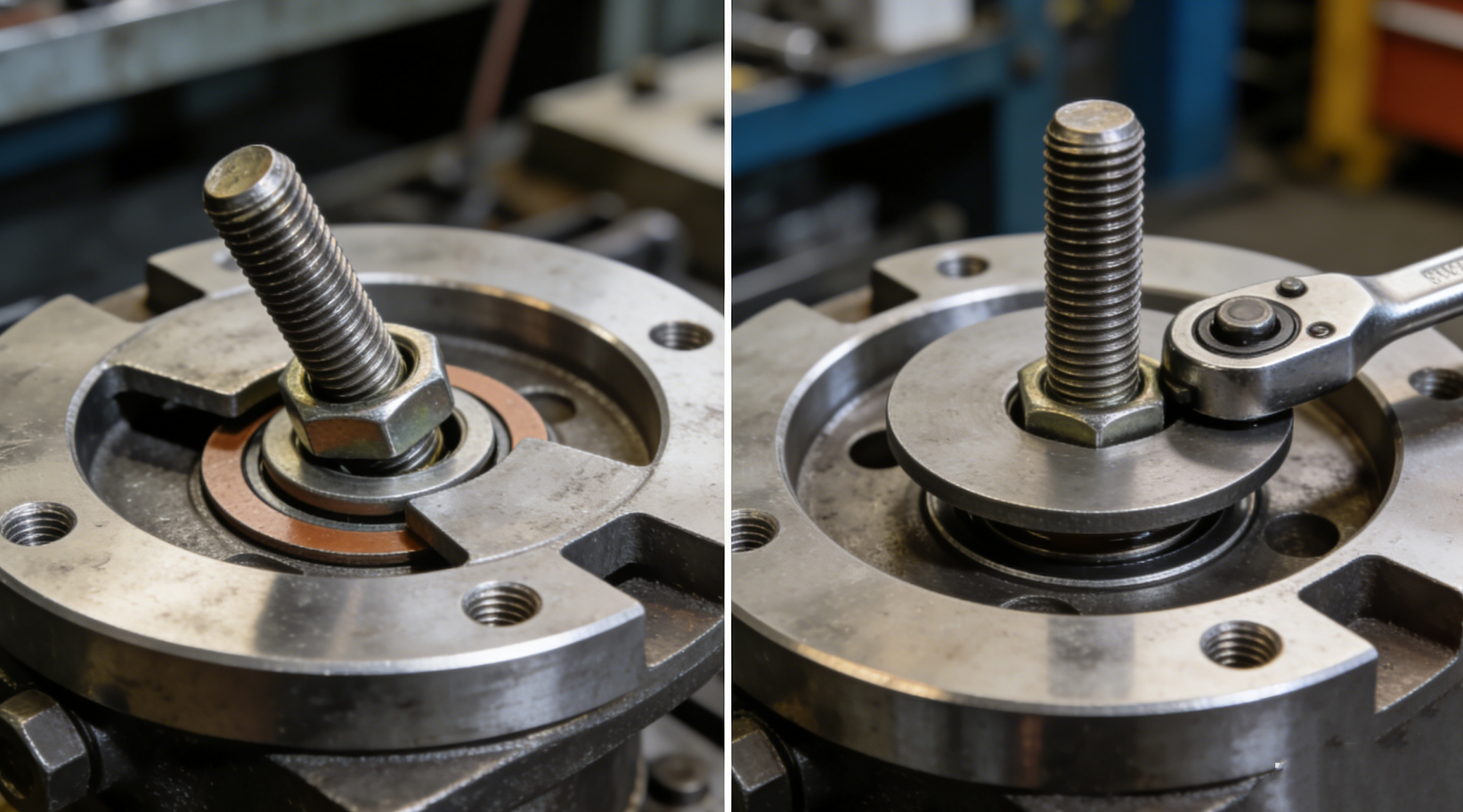

Schlagschrauber vs. Drehmomentschlüssel: Genauigkeitsunterschiede bei Sechskantschrauben-Anwendungen

Schlagschrauber bieten Geschwindigkeit, weisen jedoch eine Drehmomenttoleranz von ±25 % auf, wodurch sie für präzisionskritische Verbindungen wie Druckbehälter ungeeignet sind. Drehmomentschlüssel bieten eine höhere Wiederholgenauigkeit (±5 %), erfordern jedoch:

- Neukalibrierung alle 5.000 Zyklen oder jährlich

- Winkeldrehverfahren für harte Metallverbindungen

- Doppelte Verifikation bei Drehmomenten über 300 N·m

Neuartige hybride intelligente Werkzeuge kombinieren Schlagkraft mit ultraschallbasierter Spannungsüberwachung und reduzieren so Drift bei der Kalibrierung um 70 % im Vergleich zu herkömmlichen mechanischen Drehmomentschlüsseln.

Korrekte Drehmomentanwendung: Werkzeuge, Techniken und bewährte Praktiken

Berechnung korrekter Drehmomentwerte basierend auf Vorspannung und Reibungskoeffizienten

Die genaue Ermittlung des richtigen Drehmoments beginnt mit der Bestimmung der tatsächlich relevanten Werte. Die Gleichung T=KxDxF, wobei T das Drehmoment, K der Reibungsfaktor, D der Bolzendurchmesser und F die gewünschte Vorspannkraft ist, hilft dabei, dieses zu berechnen. Geringe Änderungen können erhebliche Unterschiede in der Leistung verursachen, da eine Änderung des Reibungskoeffizienten um 0,15 zu einer Abweichung der Klemmkraft um 35 % führen kann.

Auswahl der geeigneten Drehmomentwerkzeuge für konsistente Sechskantschraubenmontage

| Auswahl der Werkzeuge | Genauigkeit | Beste Anwendungen |

|---|---|---|

| Mechanisches Klick-Prinzip | ±4% | Luftfahrt/Automobil |

| Hydraulik | ±2% | Anwendungen mit hohem Drehmoment |

| Getriebe mit festen Köpfen | ±1% | Schwerlastverankerung |

Laut dem Drehmomentleitfaden verringern elektronische Schraubenschlüssel die Variabilität um 34 % im Vergleich zu mechanischen Schraubenschlüsseln.

Intelligente Drehmomentsensoren: Leistungssteigerung

Intelligente Drehmomentsensoren sind die neueste Technologie im Bereich Verschraubung. Diese Sensoren können bereits geringste Vorspannungsverluste erkennen und Echtzeit-Anpassungen vornehmen. Ein Feldtest 2023 in einem Automobilwerk berichtete über eine Reduzierung der Verbindungsausfälle um 92 %, nachdem die sensorunterstützte Montage eingeführt wurde.

Häufige Fehler bei der Montage von Sechskantschrauben und wie man sie vermeidet

Schlagschrauber vs. Drehmomentschlüssel: Genauigkeitsunterschiede bei Sechskantschrauben-Anwendungen

Die Wahl zwischen Schlagschraubern und Drehmomentschlüsseln hängt von den spezifischen Anforderungen des Einsatzes ab:

- Schlagschrauber sind schneller, aber weniger genau. Sie eignen sich für weniger kritische Anwendungen.

- Drehmomentschlüssel bieten zwar eine geringere Geschwindigkeit, dafür jedoch eine höhere Präzision und sind ideal für Arbeiten mit hohen Genauigkeitsanforderungen.

- Für das Beste aus beiden Welten sollten hybride intelligente Werkzeuge in Betracht gezogen werden, die eine Ultraschall-Spannungsüberwachung für hohe Genauigkeit nutzen und gleichzeitig die Geschwindigkeit eines Schlagschraubers bieten.

Korrekte Drehmomentanwendung: Werkzeuge, Techniken und bewährte Praktiken

Ein einheitlicher Ansatz für die Befestigung von Schrauben

Die Einhaltung bewährter Praktiken gewährleistet die Integrität der Schraubenverbindungen und die Sicherheit der Ausrüstung:

- Berechnung genauer Drehmomentwerte entsprechend spezifischer Verbindungsanwendungen

- Identifizierung und Auswahl der richtigen Werkzeuge für den jeweiligen Einsatz mit regelmäßiger Kalibrierung

- Durchführung sequenzieller Anzugsstrategien in Stufen, um eine optimale Vorspannungsverteilung zu erreichen

- Einsatz intelligenter Werkzeuge und Sensoren zur verbesserten Überwachung

Überprüfung der Verträglichkeit von Sechskantschraube, Mutter und Material

Verhinderung mechanischer Ausfälle durch korrekte Schraubenauswahl

Die richtige Schraubenauswahl kann bis zu 23 % der industriellen mechanischen Ausfälle verhindern. Die Verbindungselement-Technik empfiehlt Folgendes:

- Bei Stahlmaterialien muss eine Einschraubtiefe von 1,5-fach des Schraubendurchmessers gewährleistet sein

- Bei Aluminium ist eine Einschraubtiefe von 2-fach des Schraubendurchmessers erforderlich

- Überprüfen Sie vor der Montage die entsprechenden Festigkeitsklassen-Kennzeichnungen, um Fehlpassungen zu vermeiden

Bedeutung der Interoperabilität bei Verbindungselement-Normen

| Standard | Typischer Anwendungsfall | Wichtiger Faktor für Interoperabilität |

|---|---|---|

| Standard | Typischer Anwendungsfall | Wichtiger Faktor für Interoperabilität |

| ISO | Präzisionsmaschinenbau | Übereinstimmung der metrischen Gewindesteigung |

Überprüfen Sie die Übereinstimmung zwischen Schraubengewindesteigung und Gewindespezifikationen, um das Risiko von Fehlern in internationalen Projekten zu reduzieren.

Vorabreinigung und Überprüfung von Sechskantschraubenverbindungen

- Anwendung eines dreistufigen Reinigungsprotokolls für Verbindungen: Reinigen, trocknen und schmieren

- Verwenden Sie Ausrichtwerkzeuge wie Passstifte oder Laserverfahren, um eine korrekte Ausrichtung sicherzustellen

- Führen Sie Nachziehkontrollen innerhalb von 30 Minuten durch, um zu verhindern, dass Setz- und Eindrückvorgänge unentdeckt bleiben

- Setzen Sie ultraschallbasierte Vorspannkraftmessverfahren nach der Montage ein

Inhaltsverzeichnis

- Grundlagen der Hexagonalschrauben-Mechanik und Installationsprinzipien

- Häufige Fehler bei der Montage von Sechskantschrauben und wie man sie vermeidet

- Korrekte Drehmomentanwendung: Werkzeuge, Techniken und bewährte Praktiken

- Häufige Fehler bei der Montage von Sechskantschrauben und wie man sie vermeidet

- Korrekte Drehmomentanwendung: Werkzeuge, Techniken und bewährte Praktiken

- Überprüfung der Verträglichkeit von Sechskantschraube, Mutter und Material