ความเข้าใจเกี่ยวกับกลไกและหลักการติดตั้งสลักเกลียวหกเหลี่ยม

ความสำคัญของการปฏิบัติตามแนวทางที่ดีที่สุดในการติดตั้งสลักเกลียวหกเหลี่ยม

การติดตั้งสลักเกลียวหกเหลี่ยมให้ถูกต้องมีความสำคัญอย่างมากต่อการรักษารูปโครงสร้างให้มั่นคง งานวิจัยแสดงให้เห็นว่าประมาณ 72 เปอร์เซ็นต์ของปัญหาที่เกิดกับข้อต่อแบบสลักเกลียวเกิดจากการไม่ปฏิบัติตามขั้นตอนที่กำหนดไว้ เมื่อช่างปฏิบัติตามคำแนะนำของผู้ผลิตและใช้แรงบิดที่เหมาะสมตามมาตรฐาน ก็จะเกิดแรงยึดตรึง (clamp load) ที่จำเป็นระหว่างวัสดุต่างๆ ซึ่งแรงยึดตรึงนี้คือสิ่งที่ช่วยป้องกันไม่ให้โครงสร้างแยกจากกันภายใต้แรงกระทำ แต่หากละเลยขั้นตอนพื้นฐานเหล่านี้ ปัญหาก็จะเกิดขึ้นอย่างรวดเร็ว เราเคยพบกรณีที่สลักเกลียวหักขาดเนื่องจากแรงเฉือน การแตกร้าวจากความล้าสะสมตลอดเวลา และในกรณีที่เลวร้ายที่สุดคือการหลุดออกจากรูปโครงสร้าง เช่น สะพานหรือชิ้นส่วนเครื่องจักรหนัก ความเสี่ยงเหล่านี้ไม่ใช่แค่ทฤษฎี แต่เกิดขึ้นจริงทุกวันเมื่อมีการตัดขั้นตอนในการติดตั้ง

ภาพรวมกระบวนการติดตั้งอุปกรณ์ยึดตรึงและขั้นตอนที่สำคัญ

กระบวนการติดตั้งประกอบด้วยสามขั้นตอนหลัก ได้แก่

- การคำนวณแรงยึดตรึงล่วงหน้า – การกำหนดแรงตึงที่ต้องการตามวัสดุของข้อต่อ

- การเลือกเครื่องมือ – การเลือกเครื่องมือขันให้เหมาะสมกับเกรดและขนาดของสลักเกลียว

- การขันแบบลำดับขั้น – การใช้แรงเป็นขั้นตอนโดยใช้ลำดับรูปไขว้

การข้ามขั้นตอนใดขั้นตอนหนึ่งจะทำให้เกิดความแปรปรวนของแรงเสียดทาน ซึ่งอาจลดความสม่ำเสมอของแรงยึดได้สูงถึง 35% ตามการวิจัยของคณะกรรมการ ASTM F16 (2022)

ข้อผิดพลาดทั่วไปในการติดตั้งสลักเกลียวหกเหลี่ยมและวิธีป้องกัน

ความเสี่ยงจากการขันแน่นเกินไปและการควบคุมแรงบิด: ผลลัพธ์ของการเกินความแข็งแรงคราก

การขันสลักเกลียวหกเหลี่ยมเกินกว่าความแข็งแรงครากจะทำให้เกิดการเปลี่ยนรูปอย่างถาวร ทำให้แรงยึดลดลงได้สูงถึง 40% สิ่งนี้จะสร้างจุดรวมแรงที่กระตุ้นให้เกิดการขยายตัวของรอยแตกในงานที่มีการเคลื่อนไหว วิธีการควบคุมแรงบิดที่มีประสิทธิภาพรวมถึง:

- การใช้ประแจวัดแรงบิดดิจิทัลที่ได้รับการสอบเทียบแล้ว พร้อมความแม่นยำ ±3%

- การปรับค่าตามผลกระทบของสารหล่อลื่น ซึ่งจะช่วยลดแรงบิดที่ต้องการลงได้ 15–25% (ตามมาตรฐาน ASTM F1941)

- ยืนยันเครื่องหมายเกรดของสกรู (เช่น เกรด 5 เทียบกับ เกรด 8) ก่อนการใช้งาน

การขันไม่แน่นเพียงพอ: อันตรายจากแรงตึงเริ่มต้นไม่เพียงพอและการคลายตัวจากแรงสั่นสะเทือน

แรงตึงเริ่มต้นที่ไม่เพียงพอทำให้เกิดการเคลื่อนตัวเล็กน้อย ซึ่งจะทำให้ข้อต่อหลวมตามกาลเวลา การวิเคราะห์ความล้มเหลวในปี 2023 พบว่า 62% ของการล้มเหลวของข้อต่อที่เกิดจากแรงสั่นสะเทือน มาจากการใช้แรงบิดต่ำกว่าข้อกำหนดอยู่ 20% กลยุทธ์ในการลดความเสี่ยงรวมถึง:

- การใช้สารยึดล็อกเกลียวบนน็อตมาตรฐานในสภาพแวดล้อมที่มีแรงสั่นสะเทือนสูง

- การใช้ตัวบ่งชี้แรงตึงโดยตรง (DTIs) เพื่อยืนยันแรงตึงเริ่มต้น

- การจัดกำหนดการขันซ้ำหลังจาก 24–48 ชั่วโมงสำหรับชุดประกอบที่มีจอยกันรั่ว

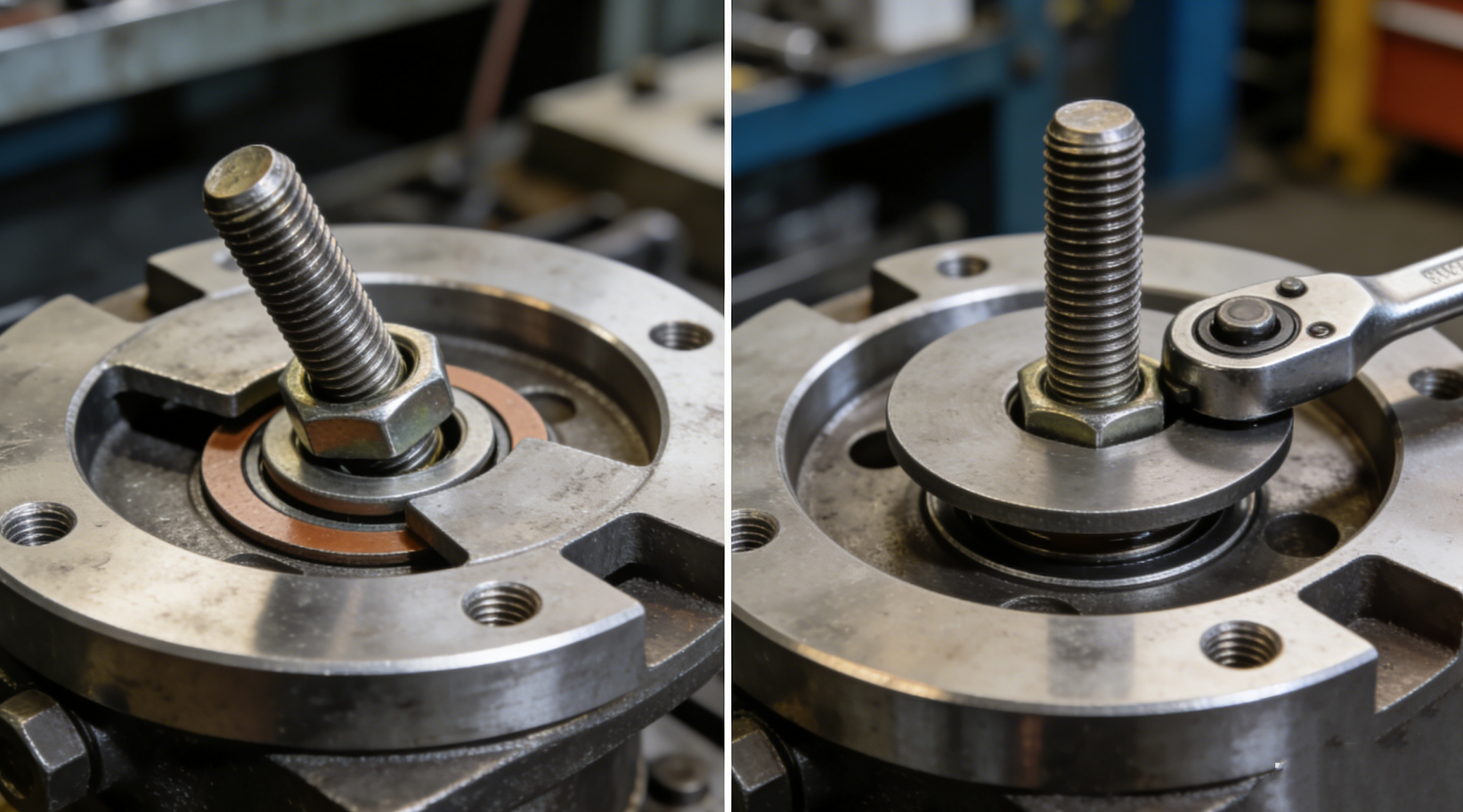

ประแจลมเปรียบเทียบกับประแจวัดแรงบิด: ข้อแลกเปลี่ยนด้านความแม่นยำในการใช้งานสกรูหกเหลี่ยม

ประแจลมให้ความรวดเร็ว แต่มีค่าความคลาดเคลื่อนแรงบิด ±25% ทำให้ไม่เหมาะสมกับข้อต่อที่ต้องการความแม่นยำสูง เช่น ภาชนะรับแรงดัน ประแจวัดแรงบิดให้ความซ้ำได้สูงกว่า (±5%) แต่ต้องการ:

- การปรับเทียบใหม่ทุกๆ 5,000 รอบ หรือทุกปี

- เทคนิคการหมุนมุมสำหรับพื้นผิวโลหะแข็ง

- การยืนยันสองชั้นสำหรับแรงบิดที่เกิน 300 นิวตัน·เมตร

เครื่องมืออัจฉริยะไฮบริดรุ่นใหม่รวมพลังการกระแทกเข้ากับการตรวจสอบแรงดึงด้วยคลื่นอัลตราโซนิก ซึ่งช่วยลดการคลาดเคลื่อนของการปรับเทียบลง 70% เมื่อเทียบกับประแจกลไกแบบดั้งเดิม

การใช้แรงบิดอย่างถูกต้อง: เครื่องมือ เทคนิค และแนวทางปฏิบัติที่ดีที่สุด

การคำนวณค่าแรงบิดที่ถูกต้องตามแรงดึงล่วงหน้าและสัมประสิทธิ์แรงเสียดทาน

การได้มาซึ่งแรงบิดที่แม่นยำเริ่มจากการทำความเข้าใจว่าตัวเลขเหล่านั้นควรแสดงถึงอะไร โดยใช้สมการ T=KxDxF โดยที่ T คือแรงบิด K คือสัมประสิทธิ์แรงเสียดทาน D คือเส้นผ่านศูนย์กลางสลักเกลียว และ F คือแรงดึงล่วงหน้าที่ต้องการ ซึ่งความเปลี่ยนแปลงเล็กน้อยสามารถทำให้ผลลัพธ์แตกต่างกันมาก เช่น การเปลี่ยนแปลงของสัมประสิทธิ์แรงเสียดทานเพียง 0.15 อาจทำให้แรงยึดแน่นเปลี่ยนไปถึง 35%

การเลือกเครื่องมือแรงบิดที่เหมาะสมสำหรับการติดตั้งสลักเกลียวหกเหลี่ยมอย่างสม่ำเสมอ

| การเลือกเครื่องมือ | ความแม่นยำ | เหมาะที่สุดสำหรับงานประเภท |

|---|---|---|

| กลไกแบบคลิก | ±4% | การบินและอวกาศ/ยานยนต์ |

| ไฮดรอลิก | ±2% | การใช้งานที่ต้องการแรงบิดสูง |

| ตัวคูณพร้อมหัวคงที่ | ±1% | จุดยึดหนัก |

ตามคู่มือแรงบิด เครื่องมือขันอิเล็กทรอนิกส์ช่วยลดความแปรปรวนลง 34% เมื่อเทียบกับเครื่องมือขันเชิงกล

เซ็นเซอร์วัดแรงบิดอัจฉริยะ: เพิ่มประสิทธิภาพการทำงาน

เซ็นเซอร์วัดแรงบิดอัจฉริยะเป็นเทคโนโลยีล่าสุดในงานต่อประกอบด้วยสลักเกลียว อุปกรณ์เหล่านี้สามารถตรวจจับการสูญเสียแรงตึงล่วงหน้าได้แม้เพียงเล็กน้อย และให้การปรับแบบเรียลไทม์ การทดลองในปี 2023 ที่โรงงานยานยนต์แห่งหนึ่งรายงานว่า มีการลดลงของความล้มเหลวในการต่อข้อต่อถึง 92% หลังจากการนำระบบประกอบที่ใช้เซ็นเซอร์มาใช้งาน

ข้อผิดพลาดทั่วไปในการติดตั้งสลักเกลียวหกเหลี่ยมและวิธีป้องกัน

ประแจลมเปรียบเทียบกับประแจวัดแรงบิด: ข้อแลกเปลี่ยนด้านความแม่นยำในการใช้งานสกรูหกเหลี่ยม

การเลือกระหว่างประแจลมและประแจวัดแรงบิดขึ้นอยู่กับรายละเอียดเฉพาะของงาน:

- ประแจลมมีความเร็วมากกว่าแต่ความแม่นยำต่ำกว่า เหมาะสำหรับงานที่ไม่ต้องการความแม่นยำสูง

- ประแจวัดแรงบิดแม้จะช้ากว่า แต่มีความแม่นยำสูงกว่า และเหมาะสำหรับงานที่ต้องการความแม่นยำสูง

- สำหรับข้อดีทั้งสองอย่าง ควรพิจารณาเครื่องมืออัจฉริยะแบบไฮบริดที่ใช้การตรวจสอบแรงตึงด้วยคลื่นอัลตราโซนิกเพื่อความแม่นยำ พร้อมทั้งให้ความเร็วเทียบเท่าประแจลม

การใช้แรงบิดอย่างถูกต้อง: เครื่องมือ เทคนิค และแนวทางปฏิบัติที่ดีที่สุด

แนวทางที่สม่ำเสมอในการติดตั้งสลักเกลียว

การปฏิบัติตามแนวทางที่ดีที่สุดจะช่วยให้มั่นใจในความสมบูรณ์ของสลักเกลียวและความปลอดภัยของอุปกรณ์:

- การคำนวณค่าแรงบิดที่แม่นยำตามการใช้งานข้อต่อเฉพาะเจาะจง

- การระบุและเลือกเครื่องมือที่เหมาะสมสำหรับงาน พร้อมการปรับเทียบอย่างสม่ำเสมอ

- การดำเนินกลยุทธ์การขันยึดตามลำดับเป็นขั้นตอน เพื่อให้ได้การกระจายแรงดึงล่วงหน้าที่เหมาะสมที่สุด

- การใช้เครื่องมืออัจฉริยะและเซ็นเซอร์เพื่อการตรวจสอบที่แม่นยำยิ่งขึ้น

การตรวจสอบความเข้ากันได้ของสลักเกลียวหกเหลี่ยม น็อต และวัสดุ

การป้องกันความล้มเหลวของชิ้นส่วนเครื่องกล โดยการเลือกสลักเกลียวที่ถูกต้อง

การเลือกสลักเกลียวที่เหมาะสมสามารถป้องกันความล้มเหลวของเครื่องกลในอุตสาหกรรมได้สูงถึง 23% Fastener Engineering ขอแนะนำดังนี้

- สำหรับวัสดุเหล็ก ควรให้ความยาวของการหมุนเกลียวมากกว่า 1.5 เท่าของเส้นผ่านศูนย์กลางสลักเกลียว

- สำหรับอลูมิเนียม จำเป็นต้องมีความยาวของการหมุนเกลียว 2 เท่าของเส้นผ่านศูนย์กลางสลักเกลียว

- ตรวจสอบเครื่องหมายเกรดที่เหมาะสมก่อนติดตั้ง เพื่อป้องกันการใช้งานสลับกันผิด

ความสำคัญของความสามารถในการทำงานร่วมกันในมาตรฐานของอุปกรณ์ยึดตรึง

| มาตรฐาน | กรณีการใช้งานทั่วไป | ปัจจัยสำคัญด้านความสามารถในการทำงานร่วมกัน |

|---|---|---|

| มาตรฐาน | กรณีการใช้งานทั่วไป | ปัจจัยสำคัญด้านความสามารถในการทำงานร่วมกัน |

| ไอเอสโอ | เครื่องจักรที่มีความแม่นยำ | การจัดแนวระยะเกลียวแบบเมตริก |

ตรวจสอบการจัดแนวระหว่างระยะเกลียวของสลักเกลียวกับข้อกำหนดของเกลียว เพื่อลดความเสี่ยงจากข้อผิดพลาดในโครงการระดับนานาชาติ

การตรวจสอบและเตรียมการก่อนติดตั้งข้อต่อสลักเกลียวหกเหลี่ยม

- ดำเนินการตามขั้นตอนการทำความสะอาดสามขั้นตอนสำหรับข้อต่อ: ทำความสะอาด ทำให้แห้ง และหล่อลื่น

- ใช้เครื่องมือจัดแนว เช่น แกนตำแหน่ง หรือกระบวนการเลเซอร์ เพื่อให้มั่นใจว่าการจัดแนวถูกต้อง

- ทำการตรวจสอบหลังจากการขันแน่นภายใน 30 นาที เพื่อป้องกันปัญหาจากการทรุดตัวและการฝังตัว

- ใช้เทคนิคการวัดแรงดึงด้วยคลื่นความถี่สูงหลังการติดตั้ง

สารบัญ

- ความเข้าใจเกี่ยวกับกลไกและหลักการติดตั้งสลักเกลียวหกเหลี่ยม

- ข้อผิดพลาดทั่วไปในการติดตั้งสลักเกลียวหกเหลี่ยมและวิธีป้องกัน

- การใช้แรงบิดอย่างถูกต้อง: เครื่องมือ เทคนิค และแนวทางปฏิบัติที่ดีที่สุด

- ข้อผิดพลาดทั่วไปในการติดตั้งสลักเกลียวหกเหลี่ยมและวิธีป้องกัน

- การใช้แรงบิดอย่างถูกต้อง: เครื่องมือ เทคนิค และแนวทางปฏิบัติที่ดีที่สุด

- การตรวจสอบความเข้ากันได้ของสลักเกลียวหกเหลี่ยม น็อต และวัสดุ