六角ボルトのメカニズムと取り付け原理の理解

六角ボルトの取り付けにおけるベストプラクティス遵守の重要性

構造物を健全に保つためには、六角ボルトを正しく取り付けることが非常に重要です。研究によると、ボルト接合部の問題の約72%は、適切な手順が遵守されなかったことが原因です。作業者がメーカーの推奨に従い、規格に基づいて適切なトルクを適用すれば、材料間に必要なクリンプ荷重(締め付け荷重)を得ることができます。このクリンプ荷重こそが、応力下でもすべての部品が分離しないように保持するものです。しかし、これらの基本を省略すると、すぐに問題が生じます。せん断破壊によりボルトが真っ二つに折れるケースや、時間の経過とともに疲労亀裂が発生するケース、最悪の場合には橋梁や重機の構成部品が完全に脱落する事例も実際に起きています。これらは理論上のリスクではなく、施工時に手抜きが行われた結果、日常的に発生している現象です。

ファスナー取付工程の概要とその重要な段階

取付工程は以下の3つの重要な段階から構成されます:

- プリロード計算 – 結合部材に基づいて必要な張力の決定

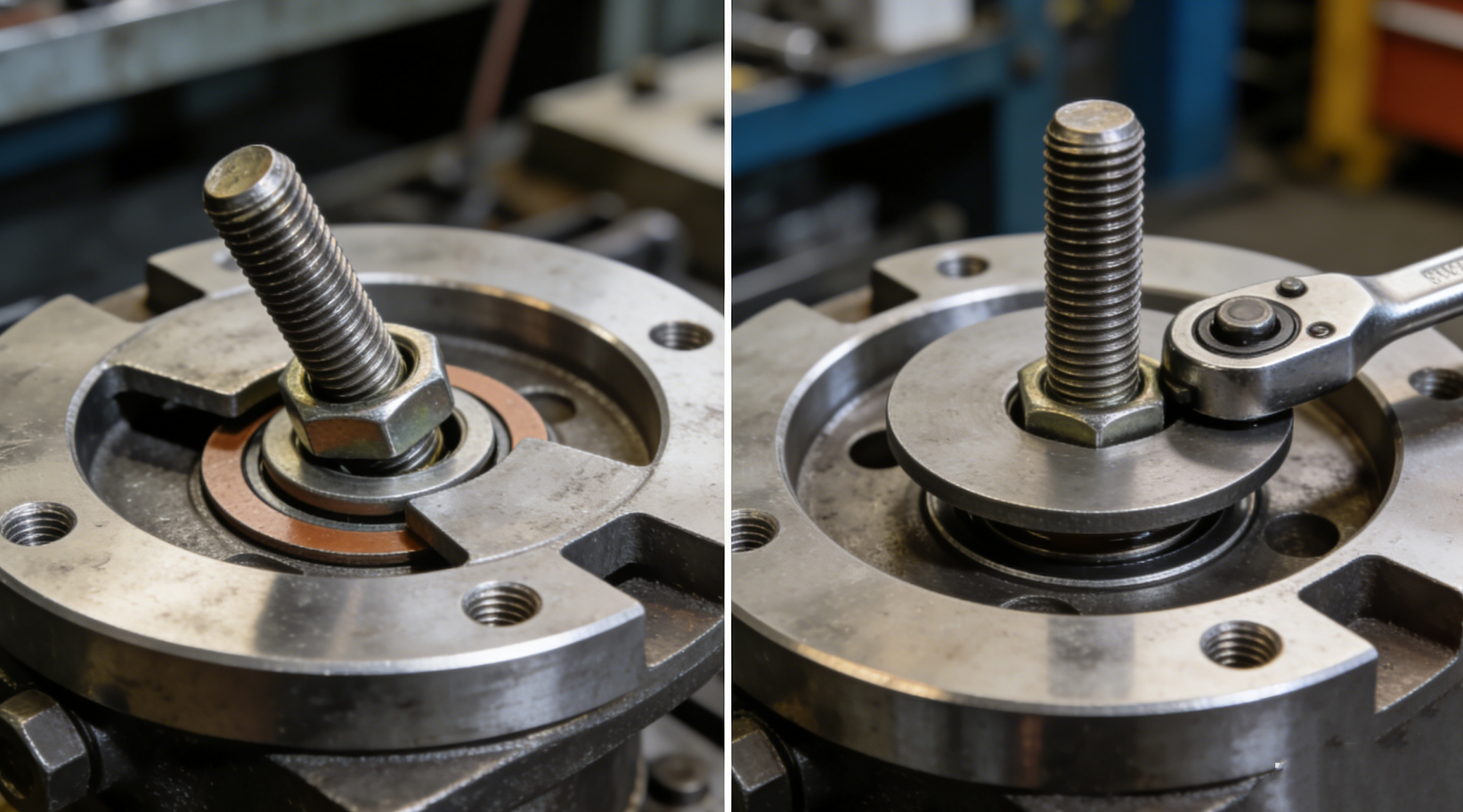

- 工具の選定 – ボルトの強度区分およびサイズに応じたトルク工具の選定

- 順次締め付け – クロスパターンの手順で段階的に力を加える

いずれかの工程を省略すると摩擦のばらつきが生じ、ASTM F16委員会の研究(2022年)によれば、荷重の一貫性が最大35%まで低下する可能性がある。

六角ボルト取り付けにおける一般的なミスとその防止方法

過剰締め付けのリスクとトルク管理:降伏強さを超えた場合の影響

六角ボルトの降伏強さを超えると永久的な変形が発生し、クリンプ荷重が最大40%まで低下する。これにより応力集中が生じ、動的使用条件下での亀裂進展を促進する。適切なトルク管理には以下の対策が含まれる。

- ±3%の精度を持つ校正済みデジタルトルクレンチを使用すること

- 潤滑剤の影響を考慮して調整すること。これは必要トルクを15~25%低減させる(ASTM F1941準拠)

- 使用前のボルトの強度区分マークの確認(例:Grade 5 対 Grade 8)

締め付け不足:初期張力の不足および振動による緩みの危険性

初期張力が不足すると微小な動きが生じ、継手が時間とともに緩む原因となります。2023年の故障分析では、振動に関連する継手の故障の62%が仕様比20%低いトルク値に起因していることがわかりました。対策としては以下の通りです。

- 高振動環境での標準ナットへのスレッドロック剤の適用

- 初期張力の検証にディレクトテンションインジケーター(DTI)を使用

- ガスケット付きアセンブリにおいて、24~48時間後の再締め付けをスケジュール化

インパクトレンチとトルクレンチ:六角ボルト適用における精度のトレードオフ

インパクトレンチは作業が迅速ですが、±25%のトルクばらつきがあるため、圧力容器などの精密な継手には不適切です。トルクレンチは高い再現性(±5%)を提供しますが、以下の点を守る必要があります。

- 5,000サイクルごと、または年1回の再校正

- 硬質金属界面における角度回転法

- 300 N·mを超えるトルクに対する二重検証

新興のハイブリッドスマートツールは、インパクトパワーと超音波張力監視を組み合わせており、従来の機械式レンチと比較して較正ドリフトを70%削減します。

適切なトルク適用:ツール、技術、およびベストプラクティス

プレロードおよび摩擦係数に基づいた正しいトルク値の計算

正確なトルクを得るには、何を示す数値にするかを把握することから始まります。トルクT、摩擦係数K、ボルト直径D、所望のプリロードFとしたとき、T=K×D×Fという式でこれを計算できます。摩擦係数が0.15変化するだけで、クリンプ荷重が35%も変動するなど、微小な変化が性能に大きな差を生じさせる可能性があります。

一貫した六角ボルト取り付けのための適切なトルク工具の選定

| 工具の選定 | 精度 | 最適な適用例 |

|---|---|---|

| 機械式クリック | ±4% | 航空宇宙/自動車 |

| 油圧 | ±2% | 高トルク用途 |

| 固定ヘッド付き倍力装置 | ±1% | 頑丈なアンカー |

トルクガイドによると、電子レンチは機械式レンチと比較してバラツキを34%削減します。

スマートトルクセンサー:性能の向上

スマートトルクセンサーは、ボルト締め付け技術の最新です。これらのセンサーはごくわずかなプリロード損失も検知でき、リアルタイムでの調整が可能です。2023年に自動車工場で実施された試験では、センサー支援組立を導入した結果、継手の故障が92%削減されました。

六角ボルト取り付けにおける一般的なミスとその防止方法

インパクトレンチとトルクレンチ:六角ボルト適用における精度のトレードオフ

インパクトレンチとトルクレンチの選択は、作業内容によって異なります。

- インパクトレンチは高速ですが精度が低く、重要度の低い用途に適しています。

- トルクレンチは速度は遅いものの高い精度を提供し、高精度が求められる作業に最適です。

- 両方の利点を得るには、超音波張力監視により精度を確保しつつ、インパクトレンチ並みの速度を提供するハイブリッド型スマートツールを検討してください。

適切なトルク適用:ツール、技術、およびベストプラクティス

ボルト取り付けにおける一貫性のあるアプローチ

ベストプラクティスに従うことで、ボルトの健全性と設備の安全性を確保できます。

- 特定の継手用途に応じて正確なトルク値を計算する

- 定期的なキャリブレーションを行い、作業に適した正しい工具を特定して選択する

- 最適なプリロード分布を実現するために、段階的に締め付け戦略を順次実行する

- スマートツールとセンサーを活用してモニタリングを強化する

六角ボルト、ナット、および材質の適合性を確認する

正しいボルト選定により機械的故障を防止する

適切なボルトを選ぶことで、産業用機械の故障の最大23%を防ぐことができます。ファスナー工学では以下を推奨しています。

- 鋼材の場合、ボルト直径の1.5倍のねじ部かみ合わせ長さを確保すること

- アルミニウムの場合、ボルト直径の2倍のねじ部かみ合わせ長さが必要です

- 不一致を防ぐため、取付前に適切な等級マークを確認してください

ファスナー規格における相互運用性の重要性

| 標準 | 主な用途 | 主要な相互運用性の要因 |

|---|---|---|

| 標準 | 主な用途 | 主要な相互運用性の要因 |

| ISO | 精密機械 | メートルねじピッチの整合 |

国際プロジェクトでの誤りリスクを低減するため、ボルトのピッチとねじ仕様の整合を確認してください。

六角ボルト継手の事前施工および検証

- 継手には清掃、乾燥、潤滑の3段階クリーニングプロトコルを実施してください

- ダウエルやレーザー工程などの位置決めツールを使用して、適切なアライメントを確保してください

- 沈み込みや嵌め代による影響を防ぐため、締め付け後30分以内に点検を行ってください

- 施工後に超音波張力測定技術を活用してください