ステンレススクリューの腐食について理解する

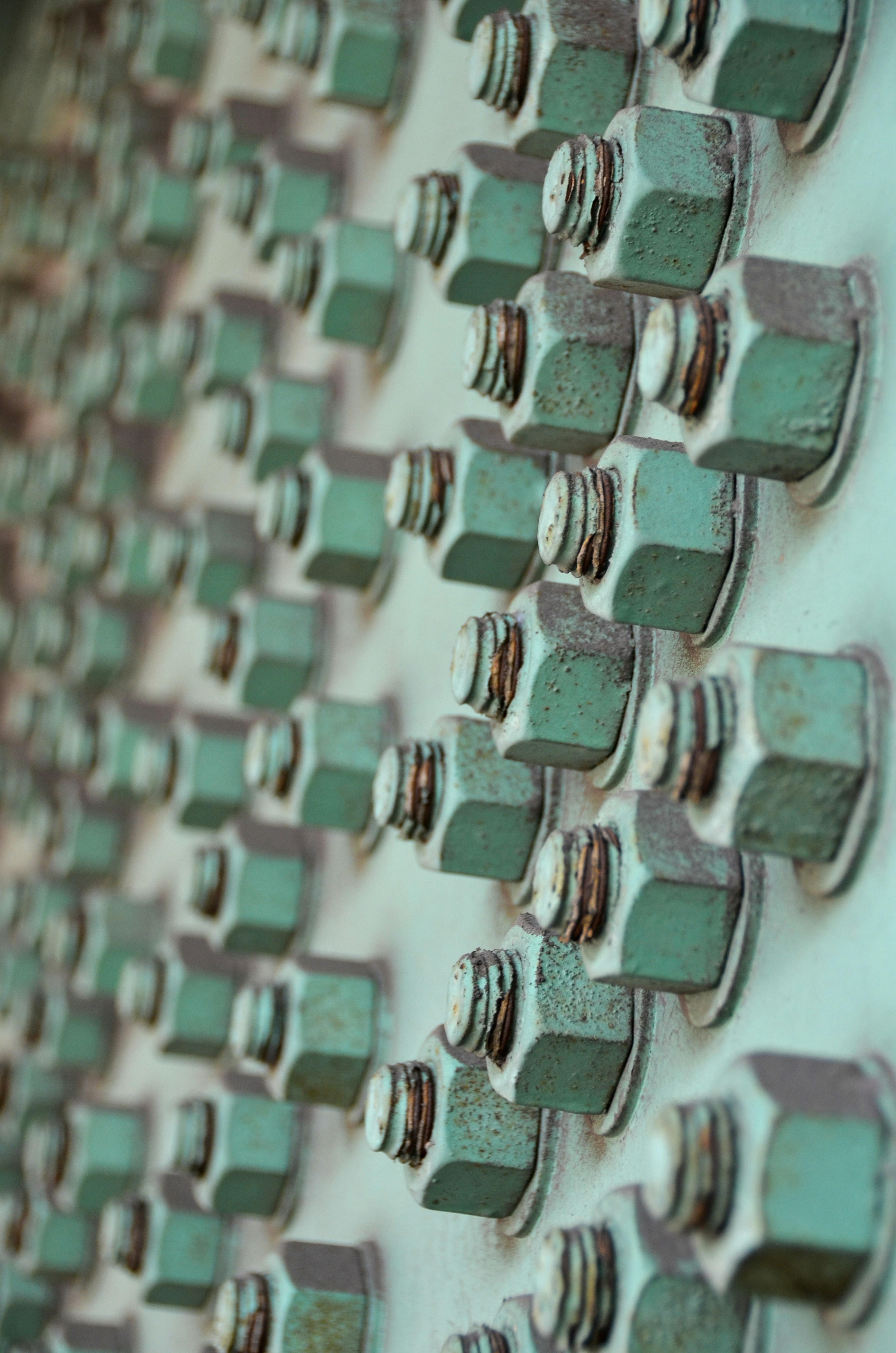

腐食の種類:点食、隙間腐食、異種金属腐食

ステンレススクリューは産業用途において、以下の3つの主要な腐食の脅威に直面しています:

- ピット腐食 :海水や融雪塩に含まれる塩化物イオンが、金属表面の不動態皮膜(クロム酸化物層)を透過し、小さな深さのある穴(ピット)を形成して構造的強度を損ないます。

- すきま腐食 :スクリューヘッドと接合面の間の酸素が届かない隙間に発生し、停滞した水分によって局所的な化学攻撃が促進されます。

- ガルバニック腐食 電解質が存在する環境で、ステンレス鋼がアルミニウムや炭素鋼などの異種金属と接触すると発生し、電気化学的な劣化を引き起こします。

なぜステンレス鋼でも完全に腐食しないわけではないのか

ステンレス鋼には自己修復性の酸化皮膜を形成するために少なくとも10.5%のクロムが含まれていますが、この保護機能は機械的応力、酸性環境(pH < 1.5)、または長期間の塩化物暴露により弱まります。例えば、304グレードのねじは適切なメンテナンスを行わないと、海水環境において6〜12か月以内に劣化を始める可能性があります。

ねじの性能に影響を与える環境条件

海洋性大気中では空中の塩分により点食腐食が乾燥した気候に比べて5倍速く進行します。140°F(60°C)を超える温度では酸化皮膜の安定性が低下し、酸性の工業排ガス(pH < 2)は均一な表面侵食を引き起こします。沿岸部の下水処理場では、これらの複合リスクを管理するために四半期ごとの点検が不可欠です。

適切なステンレス鋼の等級を選択する

長期的な耐腐食性を確保するためには、最適なステンレス鋼の等級を選ぶことが極めて重要です。すべての等級は不動態皮膜形成のためにクロムに依存していますが、合金の添加によって過酷な環境下での性能が大きく異なります。

さまざまな環境における304と316ステンレス鋼の比較

等級304(A2)は18%のクロムと8%のニッケルを含み、コストを抑えながら屋内または穏やかな環境で信頼性のある保護を提供します。等級316(A4)は2~3%のモリブデンを含んでおり、塩化物および酸に対する耐性を大幅に向上させます。加速試験では、316は304と比べて塩水への暴露に対して4倍長い耐久性を示しました。

| 財産 | 304ステンレス鋼 | 316 不鋼 |

|---|---|---|

| 主要合金 | クロム-ニッケル | クロム-ニッケル-モリブデン |

| 塩化物耐性 | 最大200ppm | 1,000ppm以上 |

| 理想的な使用事例 | 乾燥した室内、家電製品 | 沿岸部の建設、化学処理 |

最大の耐久性を得るための用途に応じたねじの等級の選定

環境に応じて適切な等級を選択することで、高湿度環境での設置において耐用年数を60~80%延長できます。

- 304ねじ :HVACシステム、屋内家具、商業用キッチン

- 316ねじ :船舶用金具、医薬品製造設備、プール用ハードウェア

- 430ねじ :自動車用トリム、季節限定の屋外構造物

製造元の腐食チャートと使用条件を照合し、異種金属接合部における電気化学的適合性を確認して、早期損傷を防止してください。

定期的な清掃および汚染防止

鉄粉や塩化物などの不純物はステンレス鋼の耐腐食性を最大40%まで低下させる可能性があるため、定期的なメンテナンスが不可欠です。

効果的な清掃方法およびメンテナンススケジュール

表面損傷を防ぐため、pH中性の洗浄剤と柔らかいナイロンブラシを使用してください。高湿度地域では月1回の清掃により点食を促進する塩化物の蓄積を防ぎます。熱サイクルを頻繁に繰り返す工業環境では、酸化皮膜の健全性を維持するために隔週での点検が必要となる場合があります。

鉄粉やほこりなどの表面汚染物質の除去

炭素鋼工具由来の鉄残留物は錆の発生を引き起こす可能性があります。清掃前に圧縮空気(<30 PSI)を使用して破片を除去してください。海水暴露後は4時間以内に蒸留水で十分にすすぎ、腐食性のある塩化物を中和してください。

ステンレススクリューの取り扱いおよび保管のベストプラクティス

シリカゲル乾燥剤を入れた密封容器にスクリューを保管し、90日ごとに乾燥剤パックを交換してください。取り扱い時はニトリル手袋を着用してください。皮脂は湿気の多い環境下で再不動態化を18%妨げる可能性があります。

劣化の初期兆候を検出するための点検手順

以下の点を監視してください:

- 変色(わら色から青色は酸化被膜の損傷を示す)

- 潤滑不足によるねじ山の seizing(ガリング)

- 海洋地域におけるファスナー頭部周辺の塩分の結晶化

表面のピッティングが10%を超える、または荷重部に応力腐食割れを示すスクリューは交換してください。

異種金属組み合わせ構造における異種金属腐食の防止

ステンレススクリューと異なる金属との接触を避ける

ステンレス鋼がアルミニウムや銅などの金属と湿った環境で接触すると、電気化学的腐食(ガルバニック腐食)により、貴さの低い材料が急速に劣化します。特に塩水中ではアルミニウムの腐食速度が最大で10倍にもなります(Marine Materials Study 2023)。対策としては以下の方法があります。

- 金属を絶縁する ナイロン製ワッシャーやポリマー製ガスケットを使用

- 互換性のある材料を選ぶ 電位系列で近い材料同士を組み合わせる。たとえば、アルミニウムではなくブロンズとステンレス鋼を併用する

絶縁体やバリアを用いてガルバニック反応を防止する

誘電体バリアはイオン電流の流れを遮断します。効果的な方法には以下が含まれます。

- ねじ部にTefGel®のような誘電体化合物を塗布する

- 異種金属接合部のファスナーにネオプレーン製スリーブを取り付ける

陽極酸化処理されたアルミニウムのコーティングは、ステンレス鋼製ハードウェアと併用した場合、電気化学的腐食を89%低減することが実証されています。

実際の事例:海洋用ファスニングシステムにおける故障防止

2024年の洋上プラットフォームの分析によると、316ステンレス鋼製ネジに絶縁性PETスリーブを組み合わせることで、5年間にわたって電蝕故障を93%削減できた。主な対策には以下が含まれる:

- 封止 シリコーン系シーラントによるねじ部の被覆

- 実施 コーティングの健全性についての四半期ごとの点検

- 交換 高塩分地域では標準ワッシャーにセラミック含有ワッシャーを使用

プロのアドバイス:沿岸部での設置では、ステンレス鋼製ファスナーとともに犠牲陽極として亜鉛アノードを使用し、重要な部品から腐食作用を遠ざけるようにする。

確実な性能のための潤滑およびねじ部のメンテナンス

ガリングや固着を防ぐためのアンチシーズ剤の適用

2023年のNACE Internationalの研究によると、ニッケル系固着防止潤滑剤はステンレス鋼製締結部品の摩擦を30〜50%低減します。これらの化合物は、ステンレス鋼表面が圧力下で冷間溶接する現象であるねじ山のガリングを防ぎます。特に異種金属の接合部では、ブラシまたは自動ディスペンサーを使用してねじ部に薄く均一に塗布してください。

ステンレススチールねじの潤滑における適切な技術

接着性を確保するため、塗布前にアセトンまたはイソプロピルアルコールでねじ部を脱脂してください。制御された潤滑方法により、沿岸環境での締結部品の寿命が18〜24か月延長されます。高トルク用途には、高温条件下でも石油系代替品よりも粘度を保持しやすい二硫化モリブデン系グリースを使用してください。

よくある潤滑ミスとその回避方法

- 過剰塗布 :過剰な潤滑剤は研磨性の汚染物質を閉じ込めてしまうため、組立後に不繊維布で余分な潤滑剤を拭き取ってください

- 互換性のない潤滑剤の混合 : シリコーン系製品は、異種金属系において亜鉛メッキ部品を劣化させる可能性があります

- 環境要因を無視する : 塩水環境下では、乾燥した気候と比べて潤滑剤の塗布頻度を40%高める必要があります

2022年のマリン用ファスナーのケーススタディによると、適切な潤滑プロトコルに従った場合、処理されていない組立品と比較してガリング( seizing)の発生が65%削減されました。使用する潤滑剤の摩擦係数に応じたトルク調整については、常にメーカーのガイドラインを参照してください。

よくある質問セクション

ステンレス鋼のねじはなぜ腐食するのですか?

ステンレス鋼のねじは、主に塩化物イオンへの暴露、環境ストレス、酸性条件、または異種金属との接触により腐食します。これにより、点食(ピッティング)、隙間腐食(クリープ腐食)、または電気化学的腐食(ガルバニック腐食)などのさまざまな腐食が発生します。

ステンレス鋼は完全に腐食に強いですか?

いいえ、ステンレス鋼は完全に腐食に強いわけではありません。その保護性酸化皮膜は、機械的ストレス、酸への暴露、または塩化物との長期間の接触といった特定の条件下で破壊されることがあります。

異種金属の組み合わせにおいて、どうすれば電気化学的腐食を防ぐことができますか?

電気化学的腐食を防ぐには、ステンレス鋼と異種金属との直接接触を避け、ナイロン製ワッシャーなどの絶縁方法を使用し、絶縁バリアや化合物を適用してください。

ステンレススチール製ネジを効果的に清掃する方法は何ですか?

効果的な清掃方法には、pH中性の洗浄剤とナイロンブラシの使用、湿気の多い地域では月に1回の清掃による塩化物の蓄積防止、および海水暴露後の蒸留水でのすすぎが含まれます。