Grundlagen der Korrosion bei Edelstahlschrauben

Arten der Korrosion: Lochkorrosion, Spaltkorrosion und Kontaktkorrosion

Edelstahlschrauben sind in industriellen Anwendungen drei Hauptkorrosionsarten ausgesetzt:

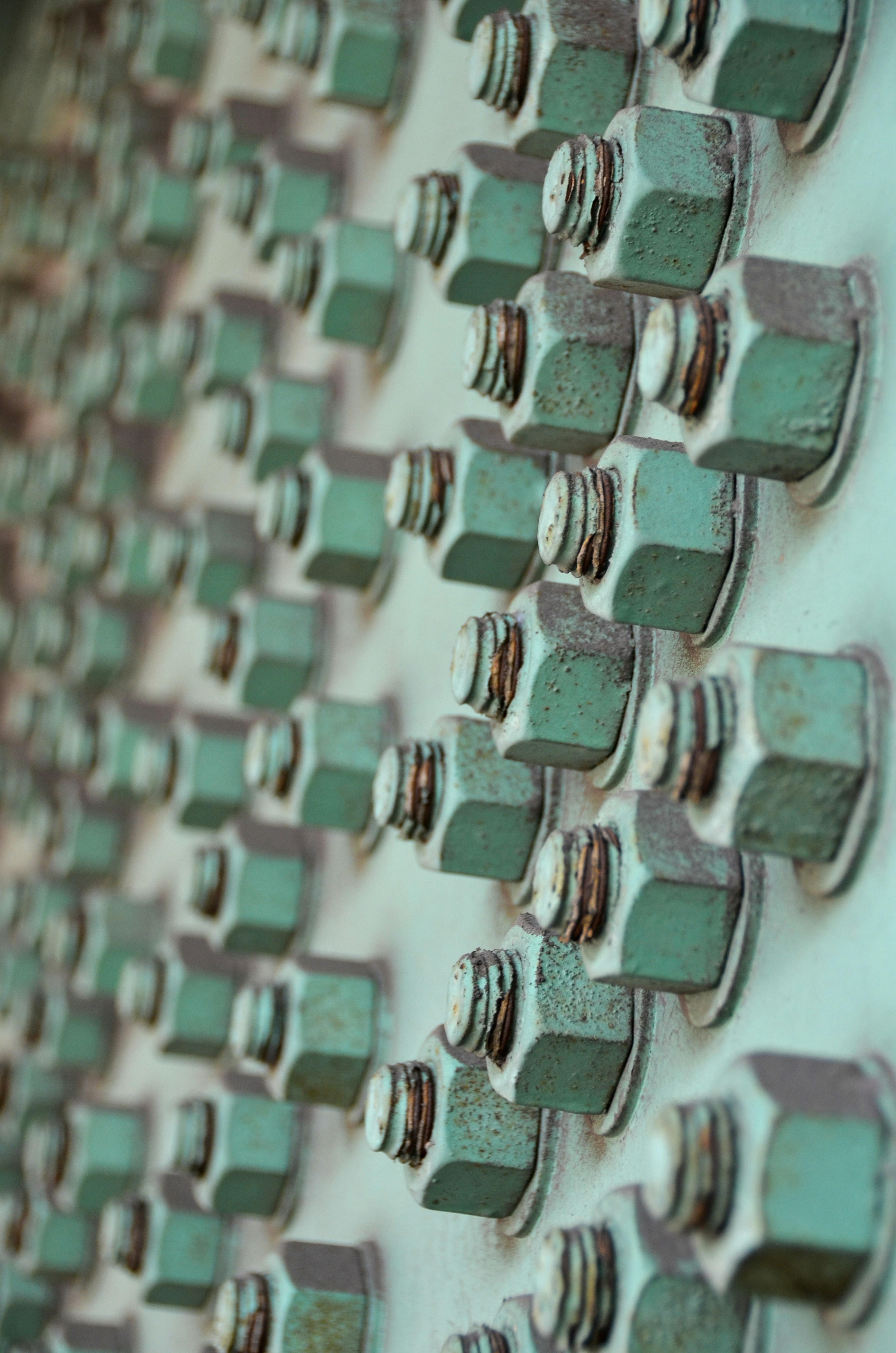

- Punktkorrosion : Chloridionen, die im Meerwasser oder bei Streusalzen vorkommen, dringen in die passive Chromoxidschicht des Metalls ein und bilden kleine, tiefe Mulden, die die strukturelle Integrität beeinträchtigen.

- Spaltkorrosion : Entsteht in sauerstoffarmen Spalten zwischen Schraubenköpfen und anliegenden Oberflächen, wo stehende Feuchtigkeit einen lokal begrenzten chemischen Angriff begünstigt.

- Galvanischen Korrosion tritt auf, wenn Edelstahl mit unähnlichen Metallen wie Aluminium oder Kohlenstoffstahl in Gegenwart eines Elektrolyten in Berührung kommt, wodurch eine elektrochemische Zersetzung ausgelöst wird.

Warum Edelstahl nicht vollständig korrosionsbeständig ist

Obwohl Edelstahl mindestens 10,5 % Chrom enthält, um eine selbstheilende Oxidschicht zu bilden, schwächt sich dieser Schutz unter mechanischer Belastung, sauren Bedingungen (pH < 1,5) oder längerer Chloridexposition ab. Beispielsweise können Schrauben der Güteklasse 304 in salzhaltigen Umgebungen innerhalb von 6 bis 12 Monaten ohne angemessene Wartung anfangen, sich zu zersetzen.

Umweltbedingungen, die die Leistung von Schrauben beeinflussen

Marine Atmosphären beschleunigen Lochkorrosion fünfmal schneller als trockene Klimazonen aufgrund der Luftsalzigkeit. Temperaturen über 140 °F (60 °C) verringern die Stabilität der Oxidschicht, während saure Industriegase (pH < 2) eine gleichmäßige Oberflächenabtragung verursachen. In Kläranlagen an der Küste sind vierteljährliche Inspektionen erforderlich, um diese kombinierten Risiken zu managen.

Die richtige Qualität von Edelstahlschrauben auswählen

Die Wahl der optimalen Edelstahlqualität ist entscheidend, um eine langfristige Korrosionsbeständigkeit sicherzustellen. Obwohl alle Qualitäten auf Chrom zur Passivierung angewiesen sind, beeinflussen Legierungszusätze die Leistung in aggressiven Umgebungen erheblich.

Vergleich von Edelstahl 304 und 316 für unterschiedliche Umgebungen

Die Qualität 304 (A2) mit 18 % Chrom und 8 % Nickel bietet zuverlässigen Schutz in Innenräumen oder milden Umgebungen bei geringeren Kosten. Die Qualität 316 (A4) enthält 2–3 % Molybdän, wodurch die Beständigkeit gegenüber Chloriden und Säuren erheblich verbessert wird. Beschleunigte Tests zeigen, dass 316 Salzwasserbelastung viermal länger standhält als 304.

| Eigentum | edelstahl 304 | 316 rostfreier Stahl |

|---|---|---|

| Wichtige Legierung | Chrom-Nickel | Chrom-Nickel-Moly |

| Chloridtoleranz | Bis zu 200 ppm | Über 1.000 ppm |

| Ideale Anwendungsfälle | Trockene Innenräume, Geräte | Küstenbau, chemische Verarbeitung |

Passende Schraubengüte für maximale Haltbarkeit anwenden

Die Auswahl der richtigen Güte basierend auf der Umgebung verlängert die Lebensdauer um 60–80 % bei Installationen mit hoher Luftfeuchtigkeit:

- 304-Schrauben : Klimaanlagen, Inneneinrichtung, Gewerbeküchen

- 316-Schrauben : Bootsbeschläge, pharmazeutische Ausrüstung, Schwimmbadarmaturen

- 430-Schrauben : Fahrzeugzieren, saisonale Außenkonstruktionen

Prüfen Sie die Betriebsbedingungen anhand der Korrosionsdiagramme des Herstellers und stellen Sie die galvanische Verträglichkeit bei Baugruppen mit unterschiedlichen Metallen sicher, um vorzeitige Ausfälle zu vermeiden.

Regelmäßige Reinigung und Vermeidung von Kontamination

Verunreinigungen wie Eisenpartikel oder Chloride können die Korrosionsbeständigkeit von Edelstahl um bis zu 40 % verringern, weshalb eine regelmäßige Wartung unerlässlich ist.

Effektive Reinigungsmethoden und Wartungsintervalle

Reinigen Sie mit pH-neutralen Lösungen und weichen Nylonbürsten, um Oberflächenschäden zu vermeiden. In feuchten Bereichen verhindert eine monatliche Reinigung die Ansammlung von Chloriden, die Lochkorrosion beschleunigen. In industriellen Umgebungen mit häufigen Temperaturwechseln können halbmonatliche Inspektionen erforderlich sein, um die Integrität der Oxidschicht aufrechtzuerhalten.

Entfernen von Oberflächenverunreinigungen wie Eisenpartikeln und Staub

Eisenrückstände von Kohlenstoffstahlwerkzeugen können Roststellen verursachen. Entfernen Sie Ablagerungen mithilfe von Druckluft (<30 PSI), bevor Sie reinigen. Nach Kontakt mit Salzwasser spülen Sie innerhalb von vier Stunden mit destilliertem Wasser nach, um korrosive Chloride zu neutralisieren.

Best Practices für die Handhabung und Lagerung von Edelstahlschrauben

Schrauben in versiegelten Behältern mit Silikagel-Trockenmitteln lagern und die Packungen alle 90 Tage wechseln. Bei der Handhabung Nitrilhandschuhe tragen – Hautöle können die Repassivierung in feuchten Umgebungen um 18 % beeinträchtigen.

Inspektionsroutinen zur Früherkennung von Abbauprozessen

Überwachen Sie Folgendes:

- Verfärbungen (strohgelbe bis blaue Töne deuten auf Oxidschäden hin)

- Kaltverschweißung der Gewinde durch unzureichende Schmierung

- Salzkristallisation rund um die Schraubenköpfe in maritimen Zonen

Schrauben ersetzen, die über 10 % Oberflächen-Pitting oder Spannungsrisskorrosion an Belastungsstellen aufweisen.

Verhinderung der Kontaktkorrosion in Baugruppen mit unterschiedlichen Metallen

Vermeidung von Kontakt zwischen Edelstahlschrauben und ungleichartigen Metallen

Wenn Edelstahl in feuchten Umgebungen mit Metallen wie Aluminium oder Kupfer in Kontakt kommt, führt die Kontaktkorrosion zu einer schnellen Zerstörung des unedleren Materials – Aluminium korrodiert in Salzwasser bis zu zehnmal schneller (Studie zu Marine-Werkstoffen 2023). Maßnahmen zur Minderung umfassen:

- Metalle voneinander isolieren mit Nylonunterlegscheiben oder Polymerdichtungen

- Verwendung kompatibler Materialien die enger in der elektrochemischen Reihe beieinander liegen, beispielsweise die Kombination von Edelstahl mit Bronze anstelle von Aluminium

Einsatz von Isolierungen und Barrieren zur Verhinderung von Kontaktkorrosion

Dielenische Barrieren unterbrechen den ionischen Stromfluss. Effektive Methoden sind:

- Auftragen dielektrischer Verbindungen wie TefGel® auf Gewinde

- Einbau von Neoprenhülsen an Verbindungselementen in gemischten Metallverbindungen

Es wurde gezeigt, dass eloxierte Aluminiumbeschichtungen die Kontaktkorrosion um 89 % reduzieren, wenn sie mit Edelstahlbefestigungselementen verwendet werden.

Praxisbeispiel: Ausfallsicherheit bei maritimen Befestigungssystemen

Eine Analyse von Offshore-Plattformen aus dem Jahr 2024 ergab, dass die Kombination von Schrauben aus Edelstahl 316 mit isolierenden PET-Hülsen galvanische Ausfälle über fünf Jahre um 93 % reduzierte. Wichtige Maßnahmen waren:

- Einkapselung schraubengewinde mit Silikon-Dichtstoffen

- Implementierung vierteljährliche Überprüfung der Beschichtungsintegrität

- Ersetzen standardunterlegscheiben durch keramikverstärkte Versionen in Bereichen mit hohem Salzgehalt ersetzen

Profipp: Verwenden Sie bei Küstenanlagen zusätzlich zu Edelstahlbefestigungen Opferanoden aus Zink, um korrosive Vorgänge von kritischen Bauteilen abzuleiten.

Schmierung und Gewindepflege für zuverlässige Leistung

Auftragen von Anti-Seize-Verbindungen zur Verhinderung von Kaltverschweißung und Blockieren

Nickelbasierte Anti-Seize-Schmierstoffe reduzieren die Reibung bei Edelstahlverbindern um 30–50 %, wie eine Studie von NACE International aus dem Jahr 2023 zeigt. Diese Verbindungen verhindern das Kaltverschweißen von Gewinden, eine Bedingung, bei der sich Edelstahloberflächen unter Druck miteinander verbinden. Tragen Sie eine dünne, gleichmäßige Schicht auf die Gewinde mit Pinseln oder automatischen Dosiergeräten auf, insbesondere an Schnittstellen mit ungleichen Metallen.

Richtige Techniken zur Schmierung von Edelstahlschrauben

Entfetten Sie die Gewinde vor der Anwendung mit Aceton oder Isopropylalkohol, um eine gute Haftung sicherzustellen. Kontrollierte Schmiertechniken verlängern die Lebensdauer von Verbindungselementen in küstennahen Gebieten um 18–24 Monate. Verwenden Sie für Anwendungen mit hohem Drehmoment Schmierfette auf Molybdändisulfid-Basis, die bei erhöhten Temperaturen ihre Viskosität besser beibehalten als petroleumbasierte Alternativen.

Häufige Schmierfehler und wie man sie vermeidet

- Übermäßige Anwendung : Überschüssiger Schmierstoff kann abrasive Verunreinigungen einfangen – überschüssiges Material nach der Montage mit fusselfreien Tüchern abwischen

- Kombination inkompatibler Formulierungen : Silikonbasierte Produkte können verzinkte Teile in gemischten Metallsystemen abbauen

- Ignorieren von Umwelteinflüssen : Unter Salzwasserbedingungen sollte das Schmiermittel 40 % häufiger nachgetragen werden als in trockenen Klimazonen

Eine Fallstudie aus dem Jahr 2022 über Marine-Verbindungselemente zeigte, dass die Einhaltung korrekter Schmierprotokolle Gleichstromschäden um 65 % im Vergleich zu unbehandelten Baugruppen verringerte. Ziehen Sie stets die Herstellervorgaben heran, um Drehmomentanpassungen basierend auf dem Reibungskoeffizienten Ihres Schmierstoffs vorzunehmen.

FAQ-Bereich

Warum korrodieren Edelstahlschrauben?

Edelstahlschrauben korrodieren hauptsächlich aufgrund der Einwirkung von Chloridionen, Umweltbelastungen, sauren Bedingungen oder Kontakt mit ungleichartigen Metallen, was zu verschiedenen Korrosionsarten wie Lochkorrosion, Spaltkorrosion oder Kontaktkorrosion führen kann.

Ist Edelstahl vollständig korrosionsbeständig?

Nein, Edelstahl ist nicht vollständig korrosionsbeständig. Die schützende Oxidschicht kann unter bestimmten Bedingungen wie mechanischer Beanspruchung, Säureeinwirkung oder längerem Kontakt mit Chloriden beschädigt werden.

Wie kann ich die Kontaktkorrosion bei Baugruppen mit gemischten Metallen vermeiden?

Um die Kontaktkorrosion zu verhindern, vermeiden Sie direkten Kontakt zwischen Edelstahl und ungleichartigen Metallen, verwenden Sie Isolationsmethoden wie Nylonunterlegscheiben und tragen Sie dielektrische Barrieren oder Verbindungen auf.

Welche wirksamen Methoden gibt es, um Edelstahlschrauben zu reinigen?

Eine wirksame Reinigung beinhaltet die Verwendung von pH-neutralen Lösungen und Nylonbürsten, monatliche Reinigungen in feuchten Bereichen zur Verhinderung von Chloridablagerungen sowie das Spülen mit destilliertem Wasser nach Kontakt mit Salzwasser.

Inhaltsverzeichnis

- Grundlagen der Korrosion bei Edelstahlschrauben

-

Die richtige Qualität von Edelstahlschrauben auswählen

- Vergleich von Edelstahl 304 und 316 für unterschiedliche Umgebungen

- Passende Schraubengüte für maximale Haltbarkeit anwenden

- Regelmäßige Reinigung und Vermeidung von Kontamination

- Effektive Reinigungsmethoden und Wartungsintervalle

- Entfernen von Oberflächenverunreinigungen wie Eisenpartikeln und Staub

- Best Practices für die Handhabung und Lagerung von Edelstahlschrauben

- Inspektionsroutinen zur Früherkennung von Abbauprozessen

- Vermeidung von Kontakt zwischen Edelstahlschrauben und ungleichartigen Metallen

- Einsatz von Isolierungen und Barrieren zur Verhinderung von Kontaktkorrosion

- Praxisbeispiel: Ausfallsicherheit bei maritimen Befestigungssystemen

- Schmierung und Gewindepflege für zuverlässige Leistung

- FAQ-Bereich