Comprensión de la corrosión en tornillos de acero inoxidable

Tipos de corrosión: por picaduras, por hendiduras y galvánica

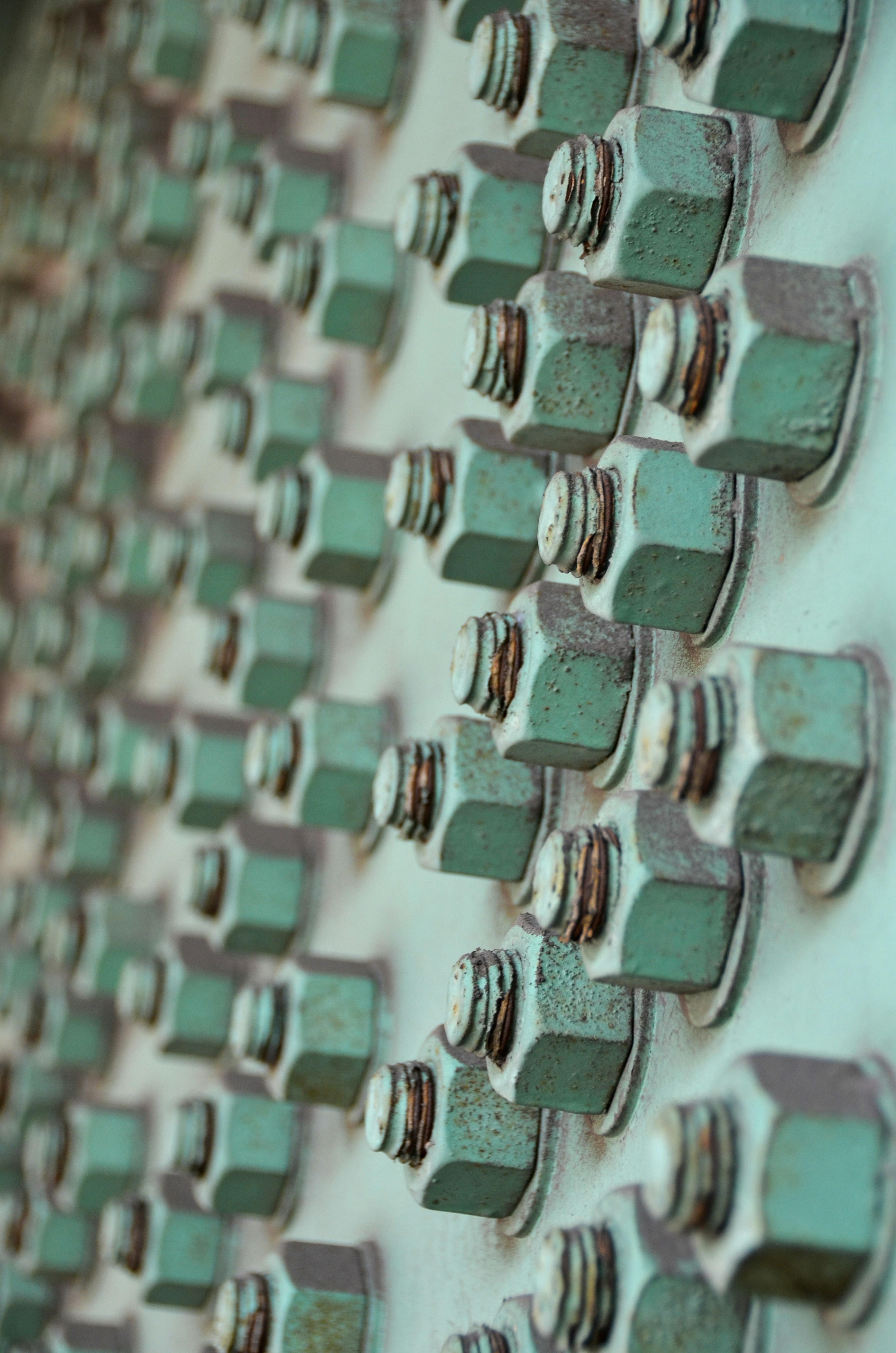

Los tornillos de acero inoxidable enfrentan tres amenazas principales de corrosión en aplicaciones industriales:

- Corrosión por pitting : Los iones cloruro comunes en agua de mar o sales descongelantes penetran la capa pasiva de óxido de cromo del metal, formando pequeñas cavidades profundas que comprometen la integridad estructural.

- Corrosión por hendidura : Se desarrolla en espacios sin oxígeno entre las cabezas de los tornillos y las superficies de contacto, donde la humedad estancada favorece un ataque químico localizado.

- Corrosión galvánica : Ocurre cuando el acero inoxidable entra en contacto con metales disímiles como aluminio o acero al carbono en presencia de un electrolito, lo que desencadena una degradación electroquímica.

Por qué el acero inoxidable no es completamente resistente a la corrosión

Aunque el acero inoxidable contiene al menos un 10,5 % de cromo para formar una capa de óxido autorreparable, esta protección se debilita bajo tensión mecánica, condiciones ácidas (pH < 1,5) o exposición prolongada a cloruros. Por ejemplo, los tornillos de grado 304 pueden comenzar a degradarse en ambientes salinos dentro de los 6 a 12 meses sin un mantenimiento adecuado.

Condiciones ambientales que afectan el rendimiento de los tornillos

Las atmósferas marinas aceleran la corrosión por picaduras cinco veces más rápido que en climas áridos debido a la salinidad en el aire. Temperaturas superiores a 140°F (60°C) reducen la estabilidad de la capa de óxido, mientras que los humos industriales ácidos (pH < 2) provocan erosión superficial uniforme. En plantas de tratamiento de aguas residuales costeras, las inspecciones trimestrales son esenciales para gestionar estos riesgos combinados.

Selección del grado adecuado de tornillos de acero inoxidable

Elegir el grado óptimo de acero inoxidable es fundamental para garantizar una resistencia duradera a la corrosión. Aunque todos los grados dependen del cromo para la pasivación, las mejoras en la aleación influyen significativamente en el rendimiento en entornos agresivos.

Comparación entre acero inoxidable 304 y 316 para diferentes entornos

El grado 304 (A2), con 18 % de cromo y 8 % de níquel, ofrece protección confiable en interiores o ambientes suaves a un costo más bajo. El grado 316 (A4) incluye de 2 a 3 % de molibdeno, lo que mejora considerablemente la resistencia a cloruros y ácidos. Pruebas aceleradas muestran que el 316 soporta la exposición al agua salada cuatro veces más que el 304.

| Propiedad | acero inoxidable 304 | acero inoxidable 316 |

|---|---|---|

| Aleación principal | Cromo-Níquel | Cromo-Níquel-Mol |

| Tolerancia a cloruros | Hasta 200 ppm | Más de 1.000 ppm |

| Casos de uso ideales | Interiores y electrodomésticos secos | Construcción costera, procesamiento químico |

Asociación del grado de tornillo a la aplicación para máxima durabilidad

La selección del grado adecuado según el entorno prolonga la vida útil en un 60—80 % en instalaciones de alta humedad:

- tornillos 304 : sistemas de climatización, muebles interiores, cocinas comerciales

- tornillos 316 : accesorios para embarcaciones, equipos farmacéuticos, herrajes para piscinas

- tornillos 430 : molduras automotrices, estructuras exteriores estacionales

Cruce las condiciones de operación con las tablas de corrosión del fabricante y verifique la compatibilidad galvánica en ensamblajes de metales mixtos para prevenir fallas prematuras.

Limpieza rutinaria y prevención de contaminación

Contaminantes como partículas de hierro o cloruros pueden reducir la resistencia a la corrosión del acero inoxidable hasta en un 40 %, por lo que el mantenimiento regular es esencial.

Métodos de limpieza efectivos y programas de mantenimiento

Limpie con soluciones de pH neutro y cepillos de nylon suave para evitar daños superficiales. En áreas de alta humedad, la limpieza mensual evita la acumulación de cloruros que acelera la picadura. En entornos industriales con ciclos térmicos frecuentes, puede requerirse inspecciones quincenales para mantener la integridad de la capa de óxido.

Eliminación de contaminantes superficiales como partículas de hierro y polvo

Los residuos de hierro de herramientas de acero al carbono pueden iniciar puntos de óxido. Retire los desechos utilizando aire comprimido (<30 PSI) antes de la limpieza. Después de la exposición al agua salada, enjuague con agua destilada dentro de las cuatro horas para neutralizar los cloruros corrosivos.

Mejores prácticas para el manejo y almacenamiento de tornillos de acero inoxidable

Guarde los tornillos en recipientes herméticos con desecantes de gel de sílice, reemplazando los paquetes cada 90 días. Use guantes de nitrilo durante el manejo: las grasas de la piel pueden reducir en un 18 % la repasivación en condiciones húmedas.

Rutinas de inspección para detectar signos tempranos de degradación

Monitoree lo siguiente:

- Cambios de color (tonos amarillo paja a azul indican daño por óxido)

- Gripado de roscas debido a lubricación insuficiente

- Cristalización de sal alrededor de las cabezas de los sujetadores en zonas marinas

Reemplace los tornillos que presenten más del 10 % de picaduras superficiales o grietas por corrosión bajo tensión en puntos de carga.

Prevención de la corrosión galvánica en ensamblajes de metales mixtos

Evitar el contacto entre tornillos de acero inoxidable y metales disímiles

Cuando el acero inoxidable entra en contacto con metales como el aluminio o el cobre en entornos húmedos, la corrosión galvánica degrada rápidamente el material menos noble: el aluminio se corroe hasta diez veces más rápido en agua salada (Estudio de Materiales Marinos 2023). Las estrategias de mitigación incluyen:

- Aislar los metales con arandelas de nailon o juntas de polímero

- Seleccionar materiales compatibles más cercanos en la serie galvánica, como combinar acero inoxidable con bronce en lugar de aluminio

Usar aislantes y barreras para detener las reacciones galvánicas

Las barreras dieléctricas interrumpen el flujo de corriente iónica. Los métodos efectivos incluyen:

- Aplicar compuestos dieléctricos como TefGel® en las roscas

- Instalar mangas de neopreno en los sujetadores en uniones de metales mixtos

Se ha demostrado que los recubrimientos de aluminio anodizado reducen la corrosión galvánica en un 89 % cuando se utilizan con accesorios de acero inoxidable.

Ejemplo del Mundo Real: Prevención de Fallos en Sistemas de Fijación Marinos

Un análisis de 2024 sobre plataformas offshore reveló que combinar tornillos de acero inoxidable 316 con manguitos aislantes de PET redujo los fallos galvánicos en un 93 % durante cinco años. Las medidas clave incluyeron:

- Encapsulación roscas de tornillo en selladores a base de silicona

- Implementando revisiones trimestrales de la integridad del recubrimiento

- Reemplazando arandelas estándar sustituidas por versiones con cerámica integrada en áreas de alta salinidad

Consejo Profesional: En instalaciones costeras, utilice ánodos de sacrificio de zinc junto con fijaciones de acero inoxidable para desviar la actividad corrosiva de componentes críticos.

Lubricación y Mantenimiento de Roscas para un Rendimiento Confiable

Aplicación de Compuestos Antiatascamiento para Prevenir Grietas y Atascos

Los lubricantes antiagarre a base de níquel reducen la fricción en un 30—50 % en sujetadores de acero inoxidable, según un estudio de NACE International de 2023. Estos compuestos previenen el agarrotamiento de roscas, una condición en la que las superficies de acero inoxidable se sueldan en frío bajo presión. Aplique una capa fina y uniforme sobre las roscas utilizando brochas o dispensadores automáticos, especialmente en interfaces que involucren metales disímiles.

Técnicas adecuadas para lubricar tornillos de acero inoxidable

Desengrase las roscas con acetona o alcohol isopropílico antes de la aplicación para garantizar la adherencia. Los métodos controlados de lubricación prolongan la vida útil del sujetador entre 18 y 24 meses en entornos costeros. Para aplicaciones de alto par, utilice grasas a base de bisulfuro de molibdeno, que conservan mejor la viscosidad que los productos alternativos derivados del petróleo a temperaturas elevadas.

Errores comunes en la lubricación y cómo evitarlos

- Aplicación excesiva : El exceso de lubricante atrapa contaminantes abrasivos; elimine el exceso con paños sin pelusa después del ensamblaje

- Mezclar fórmulas incompatibles : Los productos a base de silicona pueden degradar piezas galvanizadas con zinc en sistemas de metales mixtos

- Ignorar Factores Ambientales : En condiciones de agua salada, reaplique el lubricante un 40 % más frecuentemente que en climas secos

Un estudio de caso de 2022 sobre sujetadores marinos mostró que seguir los protocolos adecuados de lubricación redujo los incidentes de galling en un 65 % en comparación con ensambles no tratados. Consulte siempre las instrucciones del fabricante para ajustes de par según el coeficiente de fricción de su lubricante.

Sección de Preguntas Frecuentes

¿Por qué se corrompen los tornillos de acero inoxidable?

Los tornillos de acero inoxidable se corroen principalmente debido a la exposición a iones cloruro, esfuerzos ambientales, condiciones ácidas o contacto con metales disímiles, lo que provoca diversos tipos de corrosión como la corrosión por picaduras, por crevice o galvánica.

¿Es completamente resistente a la corrosión el acero inoxidable?

No, el acero inoxidable no es completamente resistente a la corrosión. Su capa protectora de óxido puede degradarse bajo ciertas condiciones, como esfuerzo mecánico, exposición a ácidos o contacto prolongado con cloruros.

¿Cómo puedo prevenir la corrosión galvánica en ensamblajes de metales mixtos?

Para prevenir la corrosión galvánica, evite el contacto directo entre acero inoxidable y metales disímiles, utilice métodos de aislamiento como arandelas de nailon y aplique barreras dieléctricas o compuestos.

¿Cuáles son formas efectivas de limpiar tornillos de acero inoxidable?

La limpieza efectiva implica el uso de soluciones con pH neutro y cepillos de nailon, limpiezas mensuales en áreas húmedas para prevenir la acumulación de cloruros y enjuagar con agua destilada después de la exposición al agua salada.

Tabla de Contenido

- Comprensión de la corrosión en tornillos de acero inoxidable

-

Selección del grado adecuado de tornillos de acero inoxidable

- Comparación entre acero inoxidable 304 y 316 para diferentes entornos

- Asociación del grado de tornillo a la aplicación para máxima durabilidad

- Limpieza rutinaria y prevención de contaminación

- Métodos de limpieza efectivos y programas de mantenimiento

- Eliminación de contaminantes superficiales como partículas de hierro y polvo

- Mejores prácticas para el manejo y almacenamiento de tornillos de acero inoxidable

- Rutinas de inspección para detectar signos tempranos de degradación

- Evitar el contacto entre tornillos de acero inoxidable y metales disímiles

- Usar aislantes y barreras para detener las reacciones galvánicas

- Ejemplo del Mundo Real: Prevención de Fallos en Sistemas de Fijación Marinos

- Lubricación y Mantenimiento de Roscas para un Rendimiento Confiable

- Sección de Preguntas Frecuentes