Entendendo a Corrosão em Parafusos de Aço Inoxidável

Tipos de Corrosão: Por Pites, Por Frestas e Galvânica

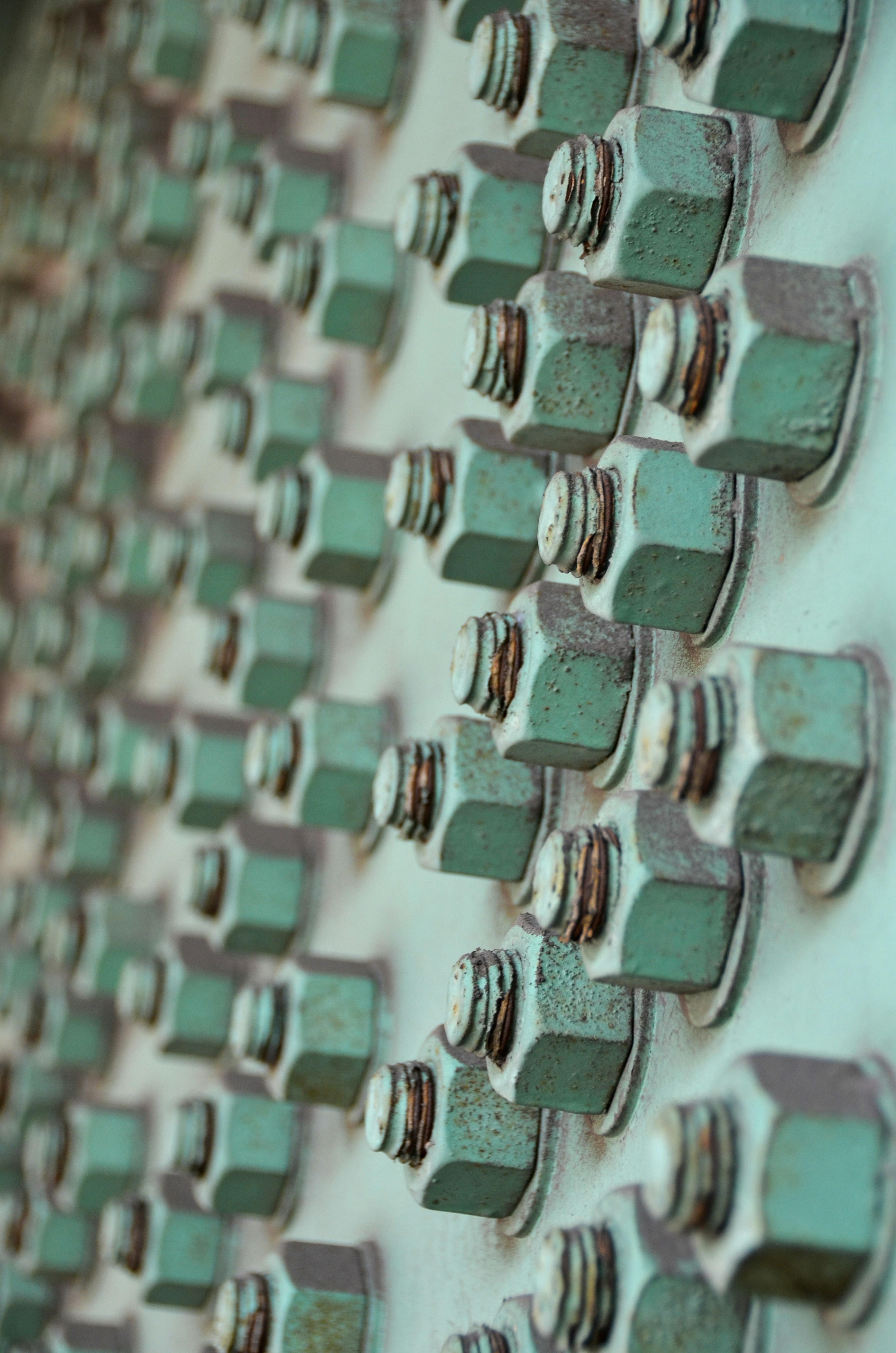

Parafusos de aço inoxidável enfrentam três ameaças principais de corrosão em aplicações industriais:

- Corrosão por pitting : Íons cloreto, comuns em água do mar ou sais de derretimento de gelo, penetram a camada passiva de óxido de cromo do metal, formando pequenos buracos profundos que comprometem a integridade estrutural.

- Corrosão em Fresta : Desenvolve-se em espaços sem oxigênio entre cabeças de parafusos e superfícies acopladas, onde a umidade estagnada promove ataques químicos localizados.

- Corrosão galvânica ocorre quando o aço inoxidável entra em contato com metais dissimilares, como alumínio ou aço carbono, na presença de um eletrólito, provocando degradação eletroquímica.

Por Que o Aço Inoxidável Não é Totalmente Resistente à Corrosão

Embora o aço inoxidável contenha pelo menos 10,5% de cromo para formar uma camada de óxido autorreparável, essa proteção enfraquece sob tensão mecânica, condições ácidas (pH < 1,5) ou exposição prolongada a cloretos. Por exemplo, parafusos do grau 304 podem começar a se degradar em ambientes marinhos dentro de 6—12 meses sem manutenção adequada.

Condições Ambientais que Afetam o Desempenho de Parafusos

Atmosferas marinhas aceleram a corrosão por pites cinco vezes mais rápido do que em climas áridos, devido à salinidade no ar. Temperaturas superiores a 140°F (60°C) reduzem a estabilidade da camada de óxido, enquanto emissões industriais ácidas (pH < 2) causam erosão superficial uniforme. Em estações de tratamento de esgoto costeiras, inspeções trimestrais são essenciais para gerenciar esses riscos combinados.

Seleção do Grau Correto de Parafusos de Aço Inoxidável

A escolha do grau ideal de aço inoxidável é fundamental para garantir resistência à corrosão a longo prazo. Embora todos os graus dependam do cromo para passivação, melhorias na liga influenciam significativamente o desempenho em ambientes agressivos.

Comparação entre os Aços Inoxidáveis 304 e 316 em Diferentes Ambientes

O grau 304 (A2), com 18% de cromo e 8% de níquel, oferece proteção confiável em ambientes internos ou moderados, a um custo mais baixo. O grau 316 (A4) inclui 2—3% de molibdênio, melhorando significativamente a resistência a cloretos e ácidos. Testes acelerados mostram que o 316 resiste à exposição à água salgada quatro vezes mais do que o 304.

| Propriedade | aço inoxidável 304 | acero inoxidável 316 |

|---|---|---|

| Liga Principal | Cromo-Níquel | Cromo-Níquel-Molibdênio |

| Tolerância a Cloretos | Até 200 ppm | Acima de 1.000 ppm |

| Casos de utilização ideais | Interiores secos, aparelhos | Construção costeira, processamento químico |

Compatibilização da Classe do Parafuso com a Aplicação para Máxima Durabilidade

A seleção da classe correta com base no ambiente prolonga a vida útil em 60—80% em instalações de alta umidade:

- parafusos 304 : Sistemas de climatização, móveis internos, cozinhas comerciais

- parafusos 316 : Acessórios para barcos, equipamentos farmacêuticos, ferragens para piscinas

- parafusos 430 : Molduras automotivas, estruturas sazonais externas

Correlacione as condições operacionais com as tabelas de corrosão do fabricante e verifique a compatibilidade galvânica em montagens com metais mistos para evitar falhas prematuras.

Limpeza Rotineira e Prevenção de Contaminação

Contaminantes como partículas de ferro ou cloretos podem reduzir a resistência à corrosão do aço inoxidável em até 40%, tornando a manutenção regular essencial.

Métodos de Limpeza Eficazes e Programações de Manutenção

Limpe com soluções neutras em pH e escovas de náilon macias para evitar danos na superfície. Em áreas de alta umidade, a limpeza mensal evita o acúmulo de cloretos que acelera a corrosão por pites. Ambientes industriais com ciclagem térmica frequente podem exigir inspeções quinzenais para manter a integridade da camada de óxido.

Remoção de Contaminantes Superficiais Como Partículas de Ferro e Poeira

Resíduos de ferro provenientes de ferramentas de aço carbono podem iniciar pontos de ferrugem. Remova os detritos usando ar comprimido (<30 PSI) antes da limpeza. Após exposição à água salgada, enxágue com água destilada dentro de quatro horas para neutralizar os cloretos corrosivos.

Práticas Recomendadas para Manipulação e Armazenamento de Parafusos de Aço Inoxidável

Armazene os parafusos em recipientes selados com sachês de gel de sílica, substituindo-os a cada 90 dias. Use luvas de nitrila durante a manipulação — os óleos da pele podem comprometer a repassivação em 18% em condições úmidas.

Rotinas de Inspeção para Detectar Sinais Precoces de Degradação

Monitore os seguintes aspectos:

- Descoloração (tons amarelo-palha até azulados indicam danos no óxido)

- Gripagem das roscas devido à lubrificação inadequada

- Cristalização de sal ao redor das cabeças dos fixadores em zonas marinhas

Substitua parafusos que apresentem mais de 10% de pitting superficial ou trincas por corrosão sob tensão nos pontos de carga.

Prevenção da Corrosão Galvânica em Montagens com Metais Mistos

Evitando o Contato Entre Parafusos de Aço Inoxidável e Metais Dissimilares

Quando o aço inoxidável entra em contato com metais como alumínio ou cobre em ambientes úmidos, a corrosão galvânica degrada rapidamente o material menos nobre — o alumínio corroí até dez vezes mais rápido em água salgada (Estudo de Materiais Marinhos 2023). As estratégias de mitigação incluem:

- Isolar os metais com arruelas de náilon ou juntas poliméricas

- Selecionar materiais compatíveis mais próximos na série galvânica, como combinar aço inoxidável com bronze em vez de alumínio

Usar isolamento e barreiras para interromper reações galvânicas

Barreiras dielétricas interrompem o fluxo de corrente iônica. Métodos eficazes incluem:

- Aplicar compostos dielétricos como TefGel® nas roscas

- Instalar buchas de neoprene em fixadores em juntas de metais mistos

Revêtements de alumínio anodizado demonstraram reduzir a corrosão galvânica em 89% quando utilizados com componentes de aço inoxidável.

Exemplo do Mundo Real: Prevenção de Falhas em Sistemas de Fixação Marinha

Uma análise de 2024 de plataformas offshore revelou que a combinação de parafusos de aço inoxidável 316 com buchas isolantes de PET reduziu falhas galvânicas em 93% ao longo de cinco anos. As principais medidas incluíram:

- Encapsulamento roscas de parafusos em selantes à base de silicone

- Implementando verificações trimestrais da integridade do revestimento

- Substituindo arruelas padrão substituídas por versões com cerâmica incorporada em áreas de alta salinidade

Dica Profissional: Em instalações costeiras, utilize ânodos de zinco sacrificiais juntamente com fixadores de aço inoxidável para desviar a atividade corrosiva de componentes críticos.

Lubrificação e Manutenção de Roscas para Desempenho Confiável

Aplicação de Compostos Anti-gripagem para Prevenir Travamento e Emperramento

Lubrificantes anti-gripagem à base de níquel reduzem o atrito em 30—50% em fixadores de aço inoxidável, segundo um estudo de 2023 da NACE International. Esses compostos evitam o travamento por atrito, uma condição na qual superfícies de aço inoxidável soldam-se a frio sob pressão. Aplique uma camada fina e uniforme nas roscas utilizando escovas ou dispensadores automatizados, especialmente em interfaces envolvendo metais dissimilares.

Técnicas Adequadas para Lubrificação de Parafusos de Aço Inoxidável

Desengraxar as roscas com acetona ou álcool isopropílico antes da aplicação para garantir aderência. Métodos controlados de lubrificação prolongam a vida útil do fixador em 18—24 meses em ambientes costeiros. Para aplicações de alto torque, utilize graxas à base de dissulfeto de molibdênio, que mantêm melhor a viscosidade do que alternativas à base de petróleo em temperaturas elevadas.

Erros Comuns na Lubrificação e Como Evitá-los

- Aplicação excessiva : O lubrificante em excesso retém contaminantes abrasivos — remova o excesso com panos isentos de fiapos após a montagem

- Mistura de fórmulas incompatíveis : Produtos à base de silicone podem degradar peças zincadas em sistemas de metais mistos

- Ignorando Fatores Ambientais : Em condições de água salgada, reaplique o lubrificante 40% mais frequentemente do que em climas secos

Um estudo de caso de 2022 sobre fixadores marinhos mostrou que seguir protocolos adequados de lubrificação reduziu incidentes de galling em 65% em comparação com montagens não tratadas. Consulte sempre as orientações do fabricante para ajustes de torque com base no coeficiente de atrito do seu lubrificante.

Seção de Perguntas Frequentes

Por que parafusos de aço inoxidável corroem?

Parafusos de aço inoxidável corroem principalmente devido à exposição a íons cloreto, tensão ambiental, condições ácidas ou contato com metais dissimilares, levando a vários tipos de corrosão, como corrosão por pites, corrosão por frestas ou corrosão galvânica.

O aço inoxidável é completamente resistente à corrosão?

Não, o aço inoxidável não é completamente resistente à corrosão. A camada protetora de óxido pode se romper sob condições específicas, como tensão mecânica, exposição a ácidos ou contato prolongado com cloretos.

Como posso prevenir a corrosão galvânica em montagens com metais mistos?

Para prevenir a corrosão galvânica, evite o contato direto entre aço inoxidável e metais dissimilares, utilize métodos de isolamento como arruelas de náilon e aplique barreiras dielétricas ou compostos.

Quais são as formas eficazes de limpar parafusos de aço inoxidável?

A limpeza eficaz envolve o uso de soluções com pH neutro e escovas de náilon, limpezas mensais em áreas úmidas para prevenir o acúmulo de cloretos e enxágue com água destilada após exposição à água salgada.

Sumário

- Entendendo a Corrosão em Parafusos de Aço Inoxidável

-

Seleção do Grau Correto de Parafusos de Aço Inoxidável

- Comparação entre os Aços Inoxidáveis 304 e 316 em Diferentes Ambientes

- Compatibilização da Classe do Parafuso com a Aplicação para Máxima Durabilidade

- Limpeza Rotineira e Prevenção de Contaminação

- Métodos de Limpeza Eficazes e Programações de Manutenção

- Remoção de Contaminantes Superficiais Como Partículas de Ferro e Poeira

- Práticas Recomendadas para Manipulação e Armazenamento de Parafusos de Aço Inoxidável

- Rotinas de Inspeção para Detectar Sinais Precoces de Degradação

- Evitando o Contato Entre Parafusos de Aço Inoxidável e Metais Dissimilares

- Usar isolamento e barreiras para interromper reações galvânicas

- Exemplo do Mundo Real: Prevenção de Falhas em Sistemas de Fixação Marinha

- Lubrificação e Manutenção de Roscas para Desempenho Confiável

- Seção de Perguntas Frequentes