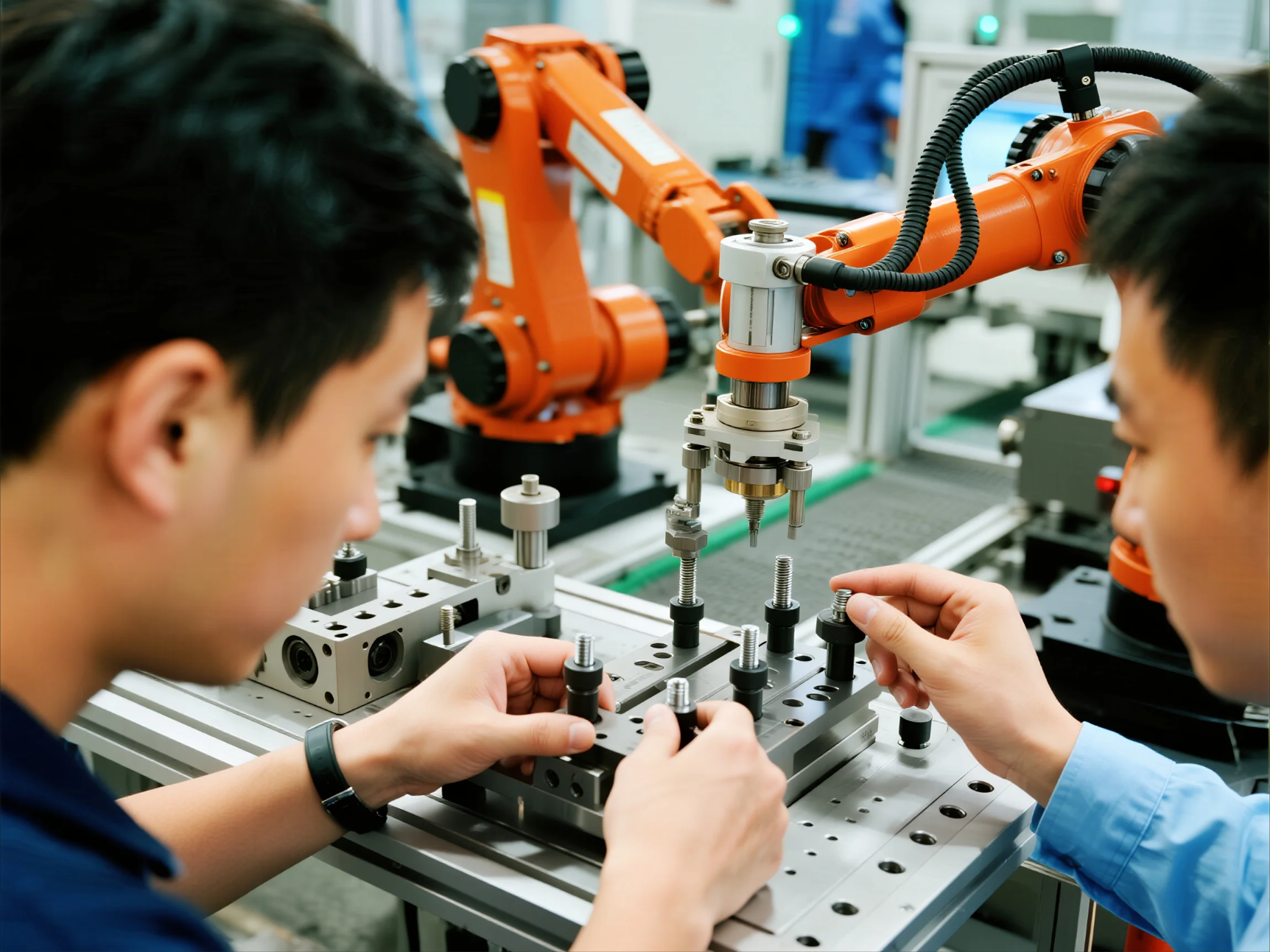

Escolher adequadamente os parafusos para as peças mantém a linha de produção funcionando de maneira suave e eficiente, evitando paralisações. Este artigo discute como selecionar parafusos considerando material e tamanho, para atender a maioria das suas necessidades.

Entendendo Fixadores

Parafusos são muito importantes em uma linha de produção para unir duas ou mais peças. Eles têm o formato de parafusos, pinos, porcas e rebites. A seleção dos parafusos pode fazer uma grande diferença no valor do produto. Ao escolher parafusos, é importante definir as necessidades da sua aplicação, a carga suportada, a exposição a elementos externos e quais materiais serão utilizados em conjunto.

Seleção de Material

Um dos aspectos importantes de todos esses parafusos é o material. Um parafuso pode ser fabricado com metais, plásticos ou compósitos, e cada tipo possui suas vantagens. Por exemplo, parafusos fabricados em aço inoxidável são utilizados ao ar livre por serem parafusos, e materiais plásticos, por serem leves e resistentes a produtos químicos, são usados em áreas agressivas. Conhecer esses materiais e como cada um se comporta, bem como suas fraquezas, ajuda a projetar produtos mais duráveis.

Tamanho e Rosca

Tanto o tamanho quanto o espaçamento dos filetes do fixador são aspectos críticos aos quais se deve prestar atenção. Os fixadores são oferecidos em diferentes diâmetros e comprimentos. Escolher um fixador de tamanho incorreto pode resultar em falhas estruturais desastrosas. Ao selecionar um fixador, é necessário levar em conta a espessura total das peças a serem unidas e sua capacidade combinada de suportar carga. Além disso, o tipo de rosca, seja fina ou grossa, também afeta a resistência e a capacidade de fixação. Roscas finas são preferidas em aplicações de alta resistência, enquanto roscas grossas são preferidas em materiais mais moles.

Considerações Específicas de Aplicação

Diferentes aplicações podem exigir fixadores específicos para que funcionem perfeitamente. Por exemplo, em ambientes com alta vibração, podem ser necessários fixadores com trava ou fixadores com revestimentos especiais projetados para mantê-los seguros. Por outro lado, aplicações expostas a temperaturas extremamente frias ou quentes requerem fixadores especiais capazes de suportar condições adversas. Compreender os requisitos específicos dos fixadores ajudará o projetista a selecionar aqueles que não apenas atendam, mas superem as expectativas.

Garantia de Qualidade e Testes

Ao solicitar fixadores, é igualmente importante garantir que métodos de controle de qualidade tenham sido empregados. Esses métodos podem incluir testes de resistência e corrosão para maior garantia. Também é importante contar com fornecedores confiáveis que atuem dentro dos padrões industriais, assegurando a segurança e a confiabilidade dos fixadores que serão utilizados nos produtos.

Tendências e inovações do sector

A cada dia, novos materiais e tecnologias estão surgindo e atendendo às necessidades das empresas de manufatura. Por isso, cada fabricante se empenha em permanecer atualizado, já que os fixadores evoluíram significativamente nos últimos anos. Fixadores com impressão 3D e revestimentos avançados são algumas das inovações que têm sido empregadas. Esses fixadores revolucionaram completamente a produção de fixadores.