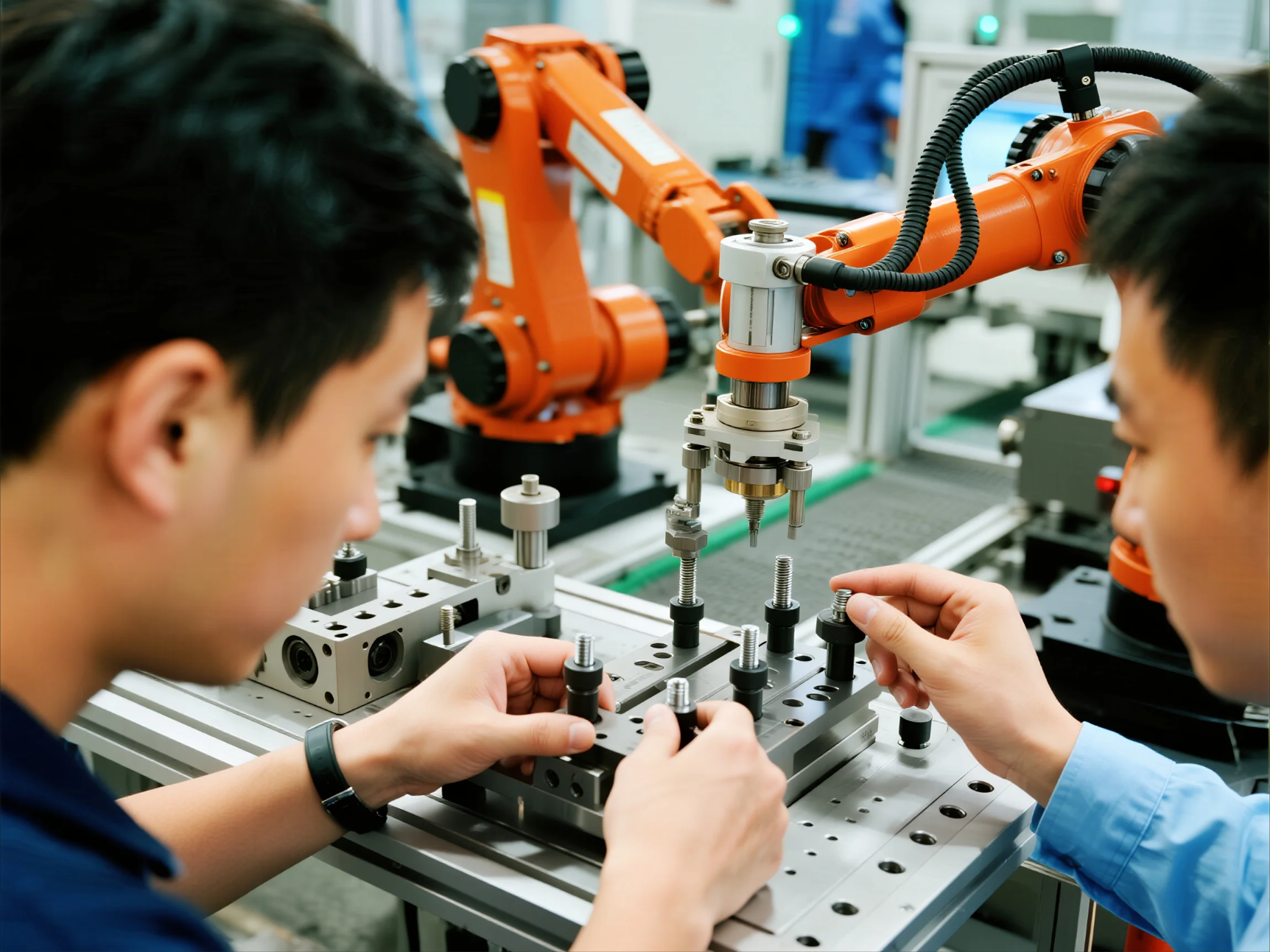

Prawidłowy dobór elementów złącznych do części pozwala utrzymać płynne i skuteczne funkcjonowanie linii produkcyjnej, unikając przestojów. W artykule omówiono, jak wybierać elementy złączne z uwzględnieniem materiału i rozmiaru, aby zaspokoić większość potrzeb.

Zrozumienie elementów złącznych

Wkręty odgrywają bardzo ważną rolę na linii produkcji, łącząc dwie lub więcej części. Mają formę śrub, bolców, nakrętek i nitów. Dobór wkrętów może znacząco wpłynąć na wartość produktu. W trakcie wyboru wkrętów istotne jest określenie potrzeb danej aplikacji, jej obciążenia, narażenia na czynniki zewnętrzne oraz materiałów, które będą z nimi używane.

Dobór materiału

Jednym z zagadnień związanych ze wszystkimi tymi wkrętami jest materiał. Wkręt może być wykonany z metalu, tworzywa sztucznego lub materiału kompozytowego, a każdy z nich ma swoje zalety. Na przykład wkręty ze stali nierdzewnej stosuje się na zewnątrz, a z tworzyw plastycznych – ze względu na lekkość i odporność na chemikalia – w trudnych warunkach. Znajomość tych materiałów oraz ich właściwości i słabości pomoże w zaprojektowaniu trwałych produktów.

Wielkość i gwintowanie

Zarówno rozmiar, jak i rozstaw gwintów w elementach łączących to kluczowe aspekty, na które należy zwracać uwagę. Elementy łączące dostępne są w różnych średnicach i długościach. Wybór niewłaściwego rozmiaru może skutkować katastrofalnymi awariami konstrukcyjnymi. Dobierając element łączący, należy wziąć pod uwagę całkowitą grubość połączonych części oraz ich łączną nośność. Ponadto rodzaj gwintu, drobny czy grubawy, również wpływa na wytrzymałość i zdolność chwytu połączenia. Gwinty drobne są preferowane w zastosowaniach o wysokiej wytrzymałości, natomiast gwinty grubawe są stosowane w materiałach miękkich.

Uwagi dotyczące konkretnego zastosowania

Różne zastosowania mogą wymagać specjalnych elementów złącznych, aby działały bez zarzutu. Na przykład w środowiskach o wysokiej wibracji mogą być wymagane elementy zabezpieczające lub elementy z specjalnymi powłokami zaprojektowanymi tak, aby je utrzymać. Z drugiej strony, zastosowania narażone na skrajny zimno lub gorąco wymagają specjalnych elementów złącznych, które wytrzymają trudne temperatury. Zrozumienie konkretnych wymagań dotyczących elementów złącznych pomoże projektantowi w wyborze takich, które nie tylko spełnią, ale przekroczą oczekiwania.

Zapewnienie jakości i badania

Podczas zamawiania elementów złącznych równie ważne jest upewnienie się, że zastosowano metody zapewnienia jakości. Mogą one obejmować testy wytrzymałości i odporności na korozję w celu uzyskania większego bezpieczeństwa. Równie ważne jest, aby korzystać z zaufanych dostawców działających zgodnie ze standardami przemysłowymi, aby zagwarantować bezpieczeństwo i niezawodność elementów złącznych używanych w produktach.

Wzrost i innowacje w branży

Codziennie pojawiają się nowe materiały i technologie, które odpowiadają na potrzeby przedsiębiorstw produkcyjnych. Dlatego każdy producent stara się być na bieżąco, ponieważ elementy łączeniowe znacznie się rozwinęły w ostatnich latach. Wśród innowacji wykorzystywanych w tej dziedzinie można wymienić druk 3D oraz zaawansowane powłoki ochronne dla elementów łączeniowych. Innowacje te całkowicie zrewolucjonizowały produkcję elementów łączeniowych.