Зуурал болтуудын өндөр суналтын бат бөх чанар ба ачааллыг даах чадвар

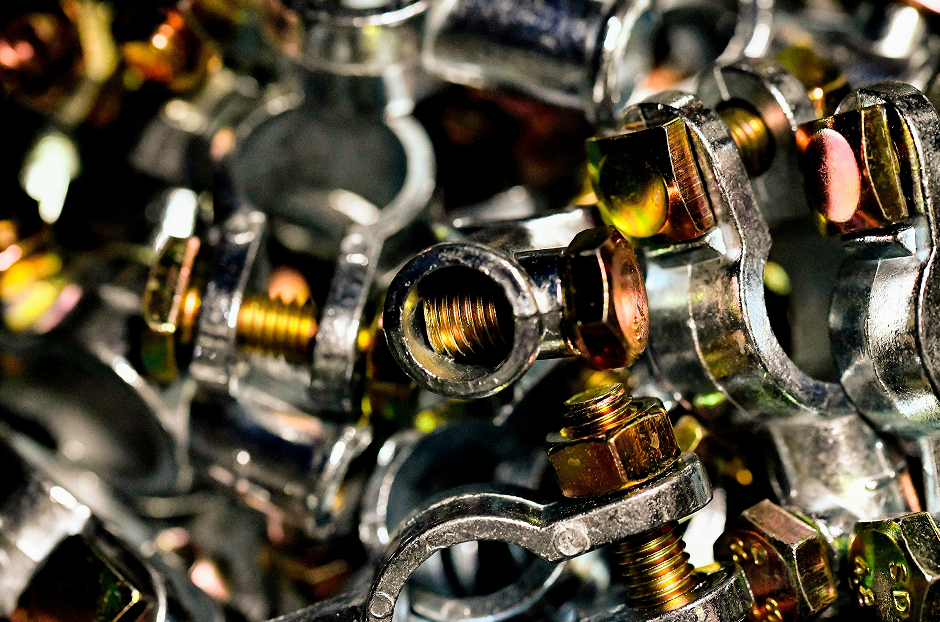

Зургаан талын болт нь зүйлсийг хооронд нь бэхлэхэд маш их хүч чадалтай байдаг. Хуучин дөрвөлжин толгойн холбоосуудтай харьцуулахад тэдгээр нь задрахаас өмнө ойролцоогоор 35% илүү эргүүлэх моментийг тэсвэрлэж чаддаг. Энэ хэлбэр нь гадаргуун даяар даралтыг жигд тараана. Жишээ нь ASTM A574 ангиллын болтууд нь квадрат инч тутамд 200,000 паундаас дээш хүчийг тэсвэрлэж чаддаг. Өнгөрсөн жилийн Ponemon-ийн судалгаагаар том машин, тоног төхөөрөмжид зургаан талын болтуудыг ашигласнаар устгалын холболтоос 18% илүү цөөн тооны гэмтэл гардаг байна. Ихэнх инженерчүүд асуусан хүндээ гэмтэх боломжгүй чухал хэсгүүдэд зургаан талын болт ашиглах нь логиктой гэж хэлдэг.

Тоног төхөөрөмжийн системд хэлбэлзэл, динамик стрессийн дорх найдвартай байдал

1,500 RPM-ээс дээш ажилладаг машин механизм нь батламжийн элементүүдэд хүчтэй хэлбэлзэл үзүүлдэг бөгөөд доогуур ангилалын бүрэлдэхүүн хэсгүүдийн хувьд ихэвчлэн 6–12 сарын дотор эвдрэх шалтгаан болдог. Зургаан талт болтын чанга бэхэлгээ нь гол онцлог дизайн ба үйлдвэрлэлийн давуу талуудаар суналт, тасралтаас сэргийлдэг:

- Оёдол алхмын тохируулга : Нумарсан оёдол нь хажуу чиглэлд хөдөлгөөнд барьж байдаг

- Илүүдэл хэсэгтэй загвар : Интеграцидсан жижиг хавтан нь зүсэлтийн идэвхжлийг 62%-иар бууруулдаг

- Товчхон үйлдвэрлэл : Хүйтэн товших замаар хийсэн мөр нь 400°F (204°C)-аас дээш температурт деформациас тэсвэртэй

Элс, чулууны жигнүүрт хийсэн туршилтуудад зургаан талт болтоор бэхэлсэн холболтууд ижил хэлбэлзлийн нөхцөлд гулсаж бэхэлсэн холболтоос 2.3 дахин илүү налдуу тэсвэртэй байсан бөгөөд тэдгээрийн давхар ачаалалдаа тэсвэрт чанар илүү сайн байна гэдгийг харуулж байна.

Бусад батламжийн элементүүдтэй харьцуулах: Яагаад зургаан талт болт надад итгэл үнэмшил сайтай вэ?

| Тогтоогчийн төрөл | Моментийн нарийвчлал | Шимшигт амьдардаг боломж | Идэвхжилд тэсвэрт чанар |

|---|---|---|---|

| Шүрхээтэй болт | ±5% | 850+ цаг (ASTM D7774) | CR4+ (ISO 9227) |

| Сокет толгойн боолт | ±15% | 600 цаг | CR3 |

| Цорын болт | ±25% | 300 цаг | CR2 |

Зөрвөлжин болтнууд нь 360° түлхүүрээр холбогдох болон стандарт хэмжээтэй байдгаараа давуу талтай. Трансмиссийн суурьд хэрэглэсэн оройн толгойн болтууд дулааны циклд 42% илүү хурдан гэмтсэн бөгөөд хөдөлгөөнт орчинд зөрвөлжин болтын найдвартай байдлыг баталгаажуулсан.

Зөрвөлжин болтын материал, орчны тэсвэрт чадал

Хэт өндөр температур, исэлдэх орчинд зөрвөлжин болтын материалыг сонгох

Зэвэрдэггүй болт тунамал нөхцөлд хэр зэрэг тэсвэртэй байх нь материал сонголтоос шалтгаална. Жишээ нь, зэвэрдэггүй ган далайны усанд зэврэхэд сайн тэсвэртэй тул цуу, мөн далайн тоног төхөөрөмжид ихэвчлэн ашигладаг. Хайлш ган өөр түүх юм. Эдгээр нь исландын дулааны овоо шиг хэт халуун орчинд маш сайн ажилладаг бөгөөд температур -40 градус Фаренгейтээс эхлээд 800 градус Фаренгейт хүртэл хүрч чадна. Өнгөрсөн жил гаргасан зарим судалгаанд хурдасгуурын үргэлжлэх хугацааг судалсан бөгөөд онгоцны хувьсгалын дараалалд дахин дахин халах, хөргөх нөхцөлд өртсөн онгоцны хэсгүүдэд титан болтуудын гэмтэл ойролцоогоор гуравны хоёроор багасдаг гэсэн сонирхолтой зүйлийг олжээ. Ийм гайхалтай үзүүлэлт нь титаны өндөр үнэтэй байх эдийн засгийн шалтгаанаас х spite дэлхийн хөдөлгөөний болон бусад хүнд нөхцөлд ажилладаг үйлдвэрлэгчдийн түүнд дахин дахин хандах шалтгаан юм.

Хатуу нөхцөлд үйлчилгээний хугацааг нэмэгдүүлэх хамгаалалтын давхаргууд ба гадаргуугийн боловсруулалт

Дэвшилтэт давхаргууд материалын анхдагч хязгаараас илүү үйлчилгээний хугацааг уртасгадаг:

| Бүрэлт төрөл | Хэт зэвэрдэггүй | Хамгийн их температурын зааг | Идеал ашиглалт |

|---|---|---|---|

| Халуун угаасан галван | 15+ жил | 390°F (199°C) | Эрэг орчмын цогцолбор |

| Xylan® полимер | суурь металлээс 8 дахин | 500°F (260°C) | Химийн боловсруулалтын сав |

| Хар исэл | Дунд шатны | 300°F (149°C) | Байшин доторх машин механизм |

| Цахилгаангүй никель | Шаргалттай | 750°F (399°C) | Цахилгаан станцын турбина |

Халуун цайруулсан зууван болтнуудын далайн орчны бүтэц, байгууламжид амьдарч буй хугацаа нь давсгүй хувилбаруудаас 3.2 дахин илүү бөгөөд, мөс хайлгагч бодисын нөлөөнд өртөх бүтэц, байгууламжийн хувьд стандартын дагуу цайрын хучилтын хамгийн бага зузаан 0.0039" шаардлагатай.

Нарийвчлалтай инженерчлэл: Хэмжээ, резьб, хүч чанарыг тохируулах

Зууван болтын хэмжээс, резьбийн төрлөөс машины шаардлагад нийцүүлэх

2023 оны Машин механизмийн найдвартай байдлын тайлангийн мэдээллээр, нийлмэл холболтын гэмтэлд ойролцоогоор 72% нь холболтын хэмжээсийг зөв сонгоогүйгээс үүдэлтэй байдаг. Иймд ачааллыг холболтууд дээр жигд тараахын тулд ихэнх инженерчүүд резьет шугамын алхам болон диаметрийг зөв тодорхойлохдоо ISO 898-1 стандартыг ашигладаг. Хөдөлгүүр эсвэл насос шиг эргэх деталуудад нарийн резьет метгэл (UNF) удаан хугацаанд вибрацид илүү сайн тэсвэртэй байдаг. Харин том резьет метгэлүүд (UNC төрөл) бүтэц бүрдэлд их хүчээр бэхлэх шаардлагатай тохиолдолд маш сайн ажилладаг. Үйлдвэрлэгчид эдгээр резьет шугамыг лазераар хэмжиж профильд оруулах замаар стрессийн цэгүүдийг ойролцоогоор 30%-иар бууруулдаг. Энэ нь шатлал, гидравлик систем шиг найдвартай ажиллах нь маш чухал байдаг системүүдэд ихээхэн ялгааг үзүүлдэг.

Холболтын бүрэн бүтэн байдлыг хангахын тулд зөв моментаар түгжихийн чухал байдал

Буруу торк ашигласнаас үүдэлтэй асуудал нь 2023 оны Plant Engineering Journal-ийн тоо баримтаар жилд ойролцоогоор 4.8 тэрбум долларын алдагдлыг үйлдвэрлэлийн салбарт ачилж байна. Компонентүүдийг татаж бэхлэх үед ихэнх мэргэжилтнүүд гидравлик таталтын тоног төхөөрөмжийг онцгой чухал ажлуудад, жишээ нь салхины турбины флангуудыг бэхлэх үед ойролцоогоор 2% нарийвчлалтай ажилладаг тул ASTM F568M 2022 стандартыг баримтладаг. Техникчид илү хэмжээний хүч хэрэглэх үед өндөр бат бөх чанартай 8-р ангийн болтууд дээр хугацаа өнгөрөх тутам жижигхэн трещинууд үүсдэг. Нөгөө талаас, хангалтгүй торк хэрэглэх нь CNC машинуудад түгээмэл тохиолддог хэлбэлзэлтэй ажиллах явцад деталь бөхийлөгүүдийг сулрахад хүргэдэг. Энэ үед олон дэвшилтэт торкийн хяналтын системүүд хэт импульсын уян хатан байдлын гажилтыг шууд илрүүлж, ажилчид хөдөлгүүрийн блок болон дамжуулалтын системийг үйлдвэрийн шугамаар роботууд цуглуулж байх үед нарийн засварыг хийх боломжийг олгодог.

Гол салбарын хэрэглээ: Авто машины, Агаарын нисэх хэрэгсэл, Хүнд тоног төхөөрөмж

Зузаан болтыг механик найдвартай байдал нь шууд аюулгүй байдал, үйл ажиллагаанд нөлөөлдөг салбарт өргөн ашигладаг.

Автомашины үйлдвэрлэл, цуглуулалтын шугамд зузаан болтыг шийдвэрч сайн ашиглах

Зузаан болт нь хуучин Филипс толгой болтуудтай харьцуулахад ойролцоогоор 30 хувийн илүү их эргэлтийн моментийг тэсвэрлэдэг тул автомашины үйлдвэрлэлд хөдөлгүүрийн блок, дарангуйлалтын системд хамгийн ихээр сонгогддог болсон. Орчин үеийн роботжуулагдсан цуглуулалтын шугамууд одоогоор электр хөдөлгүүрт тээврийн хэрэгслүүдийн нарийн бүтээцтэй хүрээний цуглуулалтад яг л M12-оос M24 хүртэлх зузаан болтыг ойролцоогоор 98 хувийн нарийвчлалтай суулгадаг. Энэ нь хурдан үйлдвэрлэлийн явцад деталийн байрлалын алдааг ойролцоогоор гуравны хоёроор багасгадаг. Энэ нь нийтдээ чанарын хяналтыг сайжруулах, бүтцийн деталийг илүү бат бөх болгох, үйлдвэрлэлийн бүх процессоор тогтмол аюулгүй байдлын стандартыг хангахад хүргэдэг.

Нисэх онгоцны хэрэглээ: Ижил нөхцөлд зузаан болт ба гүйцэд толгой болт хоорондын гүйцэтгэл

Турбины хүрээ ба хөлгийн бамбай холбоосын хувьд агаарын техникийн инженерчлэл нь зууралтат болтыг илүүд үзэж, зургаан талт толгой нь сокет толгой болон хажуугийн болтуудтай харьцуулахад ойролцоогоор дөрөвний нэгээр хурдан ажилладаг. Эдгээр хоёр төрөл хоёул MIL-SPEC стандартыг хангасан ч гэсэн cryogenic түлшний холхивч дахь давтамжит стресст hex болт ямар нэгэн онцлогтойгоор хандах бөгөөд элэгдэл үзүүлэхээс өмнө ойролцоогоор дөчин хувийн ачааллын мөчлөгийг даадаг. Стандарт удирдлагын загвар нь бас нэг давуу тал юм, тэрбум цаадах ангилахуйц тоног төхөөрөмжүүдийг тэг жингийн нөхцөлд ажилладаг техникчидийн ажлын ачааллыг багасгадаг.

Барилга, үйлдвэрийн машин механизмд их ачаалал шаардагдах хүнд зууралтат болтууд

Хэт их ачаалалтай ажиллах үед инженерчид ихэвчлэн краны буугийн эргэлтийн хэсэг, том уул уурхайн шовхолдог төхөөрөмжийн холболтууд зэрэг зүйлсэд ASTM A490-ийн хэмжээстэй том тавин цагираг болт ашигладаг. Эдгээр нөхцөлд диаметр нь 50 мм-ээс хамаагүй их болтнуудыг хэрэглэдэг. Сонирхолтой нь эдгээр том тавин цагираг болтны цагирган хувилбар нь далайн эрэг орчмын шахалтын цэг дээр 15 жилийн турш байрлаж байсан ч анхны таталтын хүчний ойролцоогоор 92% -ийг хадгалж чаддаг. Энэ нь ижил нөхцөлд ердийн тавин цагираг болтноос ойролцоогоор 35% илүү сайн үзүүлэлт юм. Эдгээр болтны илүү том тулгуур гадаргуу нь стандарт болтнуудтай харьцуулахад ойролцоогоор 40% илүү олон резьб дээр динамик хүчийг тараадаг. 25 тонны гидравлик пресийн хүрээ зэрэг маш том тоног төхөөрөмжийн холболтуудыг бат бөх байлгахад энэ л зүйл маш их ялгаа гаргадаг.

Тоног төхөөрөмжинд хэрэглэгдэх тавин цагираг болтны дэлхийн хэмжээний стандарт ба нийцлийн шаардлага

Тавин цагираг болт үйлдвэрлэхэд ISO, ASTM, DIN стандартын шаардлагад нийцэх

Үйлдвэрийн бүрэлдэхүүн хэсгүүдийн тогтвортой ажиллагааг хангах нь батлагдсан олон улсын стандартыг баримтлахаас шалтгаалдаг. Ихэнх үйлдвэрлэгчид ISO 9001 чанарын менежментийн системийг ашиглан бүтээгдэхүүнүүдийн хамгийн доод түвшний рзгалтын бат бэхийг хангахад анхаардаг бөгөөд энэ нь ихэвчлэн 800 МPа-аас дээш байх ёстой бөгөөд энэ нь барилгын төслүүд, хүнд машин механизмдын үйл ажиллагааны хувьд чухал юм. Ширхэгт холболтуудын хувьд DIN 933 нь ширхэгийн нарийвчлалыг зөвхөн ±0.1 мм-ийн дотор байлгахыг шаарддаг, мөн ердийн холбоосуудтай харьцуулахад хэлбийлтэнд илүү сайн тэсвэрлэх бүрэн ширхэгт загварыг шаарддаг бөгөөд энэ нь эсэргүүцлийг ойролцоогоор 18%-иар сайжруулдаг. Хэт эсрэг орчинд ASTM A574 гэрчилгээ нь хайлшийн болон гангууд -50 хэмээс +300 хэм хүртэлх температурыг даах чадвартай байхыг баталгаажуулдаг. Тусгаарлагдсан шалгалтын лабораторийн төвүүд Роквеллын хатуугийн түвшинг 35-45 HRC-ийн хооронд шалгаж, мөн химийн найрлагыг баталгаажуулдаг. 2023 онд Industrial Safety Review сэтгүүлд нийтлэгдсэн судалгааны дүгнэлтээр эдгээр стандартыг хангахгүй байх нь бүх холбоосны гэмтлийн ойролцоогоор дөрөвний нэгийг эзэлдэг байна.

B2B нийлүүлэлтийн бэлчээрт тракцлагдсан мэдээлэл болон сертификатжуулалтыг хангах

Эдгээр өдрийн сайн нийлүүлэгчид материал авчрах газраас эхлээд хэт тэсрэлтээс хамгаалах хүртэлх нийлүүлэлтийн болон цаашдын бүх шатанд бүтээгдэхүүнийг хянахын тулд блокчейн технологийг нэвтрүүлж байна. Нисэх онгоцны салбарт 400-450 градус Цельсийн хооронд дулааны боловсролт, мөн дууны оношилгоо зэрэг AS9100D стандартад нийцсэн дэлгэрэнгүй бичилт шаардлагатай байдаг. Машин үйлдвэрлэгчид PPAP багцуудыг илгээхийг хүсдэг ба уг багц нь ASTM B117 шаардлага хангасан тоормосны хүч, давсны найрлагаас тэсвэртэй байдал зэрэг хэмжигдэхүүнүүдийг харуулах ёстой. Судалгаанаас үзэхэд томоохон машин тоног төхөөрөмж худалдан авах худалдан авагчдын ойролцоогоор гурван хоёр нь яг IATF 16949 стандартын дагуу сертификатжуулагдсан нийлүүлэгчийг л хайж байгаа бөгөөд энэ нь үйлдвэрийн алдааг ойролцоогоор 40 хувиар бууруулдаг. Ихэнх компаниуд цаасан файлуудаас бүрмөсөн татгалзаж, барааг хилийн цэг эсвэл агуулах замаар шилжүүлэх үед парти бүр шаардлага хангаж байгаа эсэхийг илүү хурдан шалгахын тулд харилцах дижитал шалгалтын тайлангууд руу шилжсэн.

Гарчиг

- Зуурал болтуудын өндөр суналтын бат бөх чанар ба ачааллыг даах чадвар

- Зөрвөлжин болтын материал, орчны тэсвэрт чадал

- Нарийвчлалтай инженерчлэл: Хэмжээ, резьб, хүч чанарыг тохируулах

- Гол салбарын хэрэглээ: Авто машины, Агаарын нисэх хэрэгсэл, Хүнд тоног төхөөрөмж

- Тоног төхөөрөмжинд хэрэглэгдэх тавин цагираг болтны дэлхийн хэмжээний стандарт ба нийцлийн шаардлага