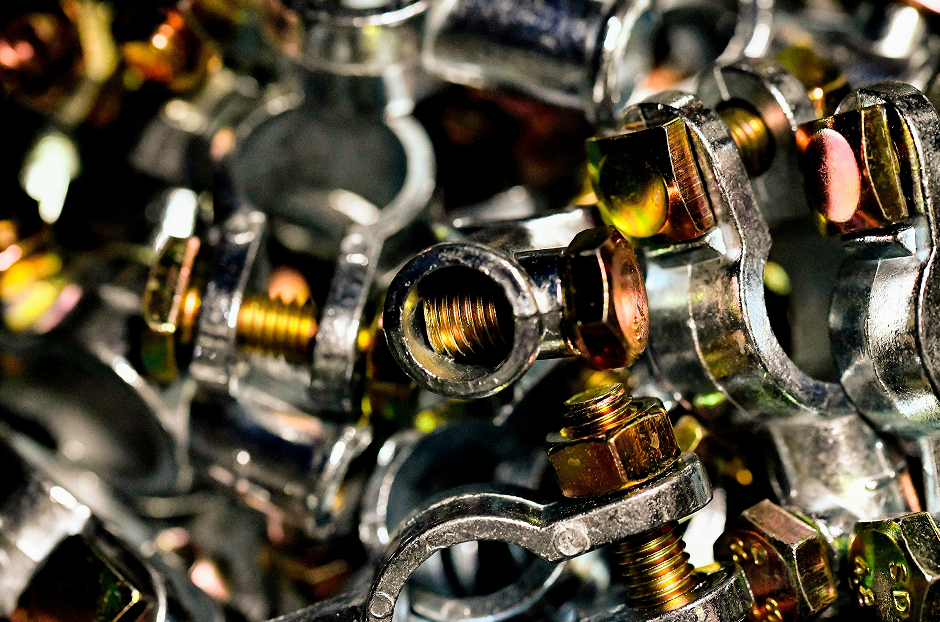

قوة الشد العالية وقدرة تحمل الأحمال للبراغي السداسية

توفر الأضلاع الستة للبراغي السداسية قوة كبيرة عندما يتعلق الأمر بتثبيت الأشياء معًا. مقارنةً بأدوات التثبيت ذات الرؤوس المربعة القديمة، يمكن لهذه البراغي تحمل عزم دوران أكبر بنسبة 35% تقريبًا قبل أن تنكسر. ويؤدي الشكل السداسي إلى توزيع الضغط بشكل متساوٍ نسبيًا على جميع الأسطح. فعلى سبيل المثال، يمكن لبراغي الدرجة ASTM A574 أن تتحمل قوى شد تزيد عن 200,000 رطل لكل بوصة مربعة. وعند النظر إلى التطبيقات العملية في الآلات والمعدات الكبيرة، تُظهر الدراسات حدوث انخفاض بنسبة 18% تقريبًا في الأعطال عند استخدام البراغي السداسية مقارنةً بالتوصيلات المسندة بالمسامير المسطّقة وفقًا لبحث بونيمون من العام الماضي. سيقول معظم المهندسين لأي شخص يستفسر إن البراغي السداسية هي الخيار المنطقي للأجزاء المهمة التي لا يُسمح فيها بالفشل.

التحمل تحت الاهتزاز والضغط الديناميكي في أنظمة الآلات

تُعرض الماكينات التي تعمل فوق 1500 دورة في الدقيقة المساميرَ لاهتزازات توافقية شديدة، مما يؤدي غالبًا إلى الفشل المبكر خلال 6–12 شهرًا بالنسبة للخيارات من درجات أقل. وتُقاوم مسامير الألتوش الترخي من خلال ميزات تصميم وإنتاج رئيسية:

- تحسين خطوة الخيط : تحتفظ الخيوط الخشنة بالتماسك تحت الحركة الجانبية

- التصاميم المزودة بحافة : تقلل الغسالات المدمجة من تآكل التعرق بنسبة 62%

- تصنيع دقيق : تتحمل الكتفوف المصنوعة بالتزوير البارد التشوه عند درجات حرارة تزيد عن 400°فهرنهايت

أظهرت الاختبارات الميدانية في كسارات الركام أن الوصلات المثبتة بمسامير ألتوش تدوم أطول بـ 2.3 مرة مقارنةً بالوصلات الملحومة في ظل ظروف اهتزاز متطابقة، مما يبرز مقاومتها الفائقة للتآكل الناتج عن الإجهاد المتكرر.

المقارنة مع المسامير البديلة: لماذا تميزت مسامير ألتوش من حيث الموثوقية

| نوع المثبت | دقة العزم | مقاومة الاهتزاز | مقاومة التآكل |

|---|---|---|---|

| برغ مسدس | ±5% | 850+ ساعة (ASTM D7774) | CR4+ (ISO 9227) |

| برغي برأس مقبس | ±15% | 600 ساعة | CR3 |

| محرك العربة | ±25% | 300 ساعة | CR2 |

تتفوق البراغي السداسية بسبب التشابك الكامل بزاوية 360° مع المفتاح والمقاسات القياسية. في دعائم ناقل الحركة للسيارات، فشلت براغي الرأس المجوفة بنسبة 42% أسرع خلال اختبارات الدورات الحرارية، مما يبرز الميزة في موثوقية البراغي السداسية في البيئات الديناميكية.

مرونة مادة البراغي السداسية أمام الظروف البيئية

اختيار مواد البراغي السداسية للدرجات الحرارية الشديدة والبيئات المسببة للتآكل

إن اختيار المواد يُحدث فرقاً كبيراً في مدى قدرة البراغي السداسية على التحمل في الظروف القاسية. فعلى سبيل المثال، يمتاز الفولاذ المقاوم للصدأ بقدرته الجيدة على مقاومة تآكل مياه البحر المالحة، ولهذا السبب نجده كثيراً ما يستخدم في القوارب والمعدات البحرية الأخرى. أما بالنسبة لفولاذ السبائك، فهو يختلف تماماً؛ إذ يعمل بكفاءة عالية في البيئات شديدة الحرارة مثل الأفران الصناعية، حيث يمكن أن تتراوح درجات الحرارة من ما دون التجمد عند 40 درجة فهرنهايت إلى 800 درجة فهرنهايت الحارقة. وقد أظهرت دراسة حديثة نُشرت العام الماضي وأجرتها دراسة حول متانة المثبتات نتيجة مثيراً للاهتمام بشأن البراغي السداسية التيتانيومية. فقد تبين أن هذه البراغي الخاصة تقلل من حالات الفشل بنسبة تقارب الثلثين في القطع المستخدمة في الطائرات والتي تتعرض لدورات متكررة من التسخين والتبريد. ويُفسر هذا النوع من الأداء سبب عودة الشركات المصنعة في قطاع الطيران والصناعات الأخرى المرهقة إلى استخدام التيتانيوم، على الرغم من ارتفاع سعره.

الطلاءات والتشطيبات الواقية التي تعزز العمر الافتراضي في الظروف القاسية

تمدد الطلاءات المتقدمة عمر الخدمة لما بعد حدود المواد الأساسية:

| نوع الطلاء | مقاومة للتآكل | الحد الأقصى لدرجة الحرارة | التطبيق المثالي |

|---|---|---|---|

| المجلفن بالغمس الساخن | 15+ سنة | 390°F (199°C) | المنصات البحرية |

| Xylan® Polymer | 8 أضعاف المعدن الأساسي | 500°F (260°C) | خزانات معالجة المواد الكيميائية |

| الأكسيد الأسود | معتدلة | 300°ف (149°م) | المعدات الداخلية |

| نيكل كهربائي غير محفز | شديد | 750 درجة فهرنهايت (399 درجة مئوية) | توربينات محطات الطاقة |

تستمر مسامير السداسية المجلفنة بالغمس الساخن 3.2 مرة أطول من الإصدارات غير المطلية في البنية التحتية الساحلية، وتتطلب معايير الصناعة حدًا أدنى لسماكة طبقة الزنك يبلغ 0.0039" للهياكل المعرضة للمواد الكيميائية المستخدمة في إزالة الجليد.

الهندسة الدقيقة: تحديد الأحجام، والخيوط، وتحكم العزم

مطابقة أبعاد مسامير السداسية وأنواع الخيوط لمتطلبات الآلات

حوالي 72% من حالات فشل الوصلات تحدث بسبب عدم تحديد مقاس المكونات بشكل صحيح وفقًا لتقرير موثوقية الآلات لعام 2023. يلجأ معظم المهندسين إلى المعيار ISO 898-1 عندما يحتاجون إلى ضبط خطوة الخيط والقطر بشكل دقيق لضمان توزيع الأحمال بالتساوي عبر الوصلات. بالنسبة للمكونات التي تدور مثل المحركات أو المضخات، فإن البراغي السداسية ذات الخيط الدقيق (تلك من نوع UNF) تكون أكثر مقاومة للهتزازات مع مرور الوقت. أما الخيوط العريضة (من النوع UNC) فهي تعمل بكفاءة عالية في الأماكن التي تتعرض فيها الهياكل لتوترات كبيرة. عندما يستخدم المصنعون قياسات الليزر لرسم ملفات تعريف هذه الخيوط، فإنهم يقللون من نقاط الإجهاد بنحو 30%. وهذا يحدث فرقًا كبيرًا في أنظمة مثل علب التروس والأنظمة الهيدروليكية، حيث تكون الموثوقية أمرًا بالغ الأهمية.

أهمية تطبيق العزم الصحيح لضمان سلامة الوصلة

تُكلِّف مشكلة العزم غير الصحيح الصناعات حوالي 4.8 مليار دولار سنويًا وفقًا لأرقام مجلة Plant Engineering Journal لعام 2023. يلتزم معظم المهنيين بمواصفات ASTM F568M 2022 عند شد المكونات، خاصةً أن معدات الشد الهيدروليكية يمكنها تحقيق دقة تبلغ حوالي 2٪ في الوظائف المهمة جدًا مثل تأمين شفاه توربينات الرياح. عندما يُطبَّق الفنيون قوة زائدة، فإن ذلك يؤدي فعليًا إلى تكوُّن شقوق دقيقة مع مرور الوقت في البراغي عالية القوة من الفئة 8. وفي المقابل، فإن ضعف العزم يعني أن الأجزاء تفكك نفسها تدريجيًا بسبب مشكلات الاهتزاز التي تظهر غالبًا في ماكينات التحكم العددي (CNC). حاليًا، تحتوي العديد من أنظمة التحكم المتقدمة في العزم على أجهزة قياس الإجهاد المدمجة التي توفر تغذية راجعة فورية، مما يمكّن العمال من إجراء تعديلات دقيقة بينما تقوم الروبوتات بتجميع كتل المحركات وأنظمة نقل الحركة على خطوط الإنتاج.

تطبيقات صناعية رئيسية: السيارات، والطيران والفضاء، والمعدات الثقيلة

تُعدّ البراغي السداسية ضرورية في الصناعات التي يكون فيها الموثوقية الميكانيكية مؤثراً مباشراً على السلامة والأداء.

الاستخدام الحيوي للبراغي السداسية في تصنيع السيارات وخطوط التجميع

أصبحت البراغي السداسية الخيار المفضل في تصنيع السيارات لوحدات المحرك وأنظمة التعليق لأنها تحتمل عزماً دورانياً أكثر بحوالي 30 بالمئة مقارنةً بمسامير رأس الفيليبس القديمة. يمكن للخطوط الحديثة للتجميع الروبوتية تركيب براغي سداسية بمقاس M12 إلى M24 بدقة تصل إلى 98٪ تقريباً في الوقت الحالي، خاصة عند تجميع الإطارات المعقدة للمركبات الكهربائية. إن مستوى الدقة هذا يُحدث فرقاً حقيقياً أيضاً، حيث يقلل مشكلات سوء محاذاة المكونات بنسبة تقارب الثلثين خلال عمليات الإنتاج السريع. وهذا يعني تحكماً أفضل في الجودة بشكل عام ومكونات هيكلية أقوى تلتزم بمعايير السلامة باستمرار طوال عملية التصنيع.

التطبيقات الجوية: البراغي السداسية مقابل مسامير الرأس المقفول في سياقات الأداء

عندما يتعلق الأمر بإطارات التوربينات ووصلات عوارض الأجنحة، فإن المهندسين الجويين غالبًا ما يعتمدون على المسامير السداسية لأن الرؤوس ذات الستة أضلاع تتيح للأدوات البدء بالعمل أسرع بربع تقريبًا مقارنةً بمسامير الرأس المقبسية. وكلا النوعين يستوفي بالتأكيد معايير MIL-SPEC، ولكن هناك شيئًا مميزًا في طريقة تعامل المسامير السداسية مع الإجهاد المتكرر في صمامات الوقود الكريوجينية، فهي تمتص حوالي 40 بالمئة أكثر من دورات الحمل قبل أن تُظهر علامات التآكل. كما أن تصميم المحرك القياسي يُعدّ ميزة إضافية أيضًا، خاصة عند تجميع الأقمار الصناعية في الفضاء، حيث يقلل التوافق الثابت مع الأدوات من المشكلات التي يواجهها الفنيون أمام تشكيلات الأجهزة المعقدة المتطايرة في بيئة انعدام الجاذبية.

المسامير السداسية الثقيلة في مجالات البناء والآلات الصناعية التي تتطلب أحمالًا عالية

عند التعامل مع أحمال ثقيلة جدًا، يلجأ معظم المهندسين إلى استخدام مسامير سداسية ثقيلة حسب المواصفة القياسية ASTM A490 في تطبيقات مثل محور رافعة الحفارة وأجزاء التوصيل الكبيرة في الجرافات التعدينية. نحن نتحدث هنا عن مسامير بأقطار تزيد عن 50 مم في هذه الحالات. والجدير بالذكر أن النسخ المجلفنة من هذه المسامير السداسية الثقيلة تحافظ على نحو 92% من شدّها الأصلي حتى بعد تركها لمدة 15 عامًا في منصات الحفر البحرية. وهذا يمثل تحسنًا يقارب 35% مقارنة بالمسامير السداسية العادية في ظروف مماثلة. إن السطح الداعم الأكبر في هذه المسامير يوزع القوى الديناميكية على ما يقارب 40% من الخيوط الإضافية مقارنة بالمسامير القياسية. ويجعل هذا الفرق الكبير فارقًا حقيقيًا في الحفاظ على تماسك الوصلات في المعدات الضخمة مثل هياكل المكابس الهيدروليكية التي تزن 25 طنًا، حيث لا يمكن أبدًا التسامح مع أي عطل.

المعايير العالمية والامتثال لاستخدام المسامير السداسية في الآلات

الالتزام بمعايير ISO وASTM وDIN في تصنيع المسامير السداسية

الحصول على أداءٍ متسق من المكونات الصناعية يعود فعليًا إلى الالتزام بالمعايير الدولية المُعتمدة. يعتمد معظم المصنّعين على أنظمة إدارة الجودة وفق المعيار ISO 9001 للحفاظ على منتجاتهم لتلبية متطلبات الحد الأدنى لمقاومة الشد، والتي تبقى عادةً أعلى بكثير من 800 ميجا باسكال، وهي ضرورية في مشاريع مثل الإنشاءات والآلات الثقيلة. وفيما يتعلق بالوصلات المخرشة، فإن المعيار DIN 933 يضع إرشادات صارمة حول تحملات الخيط ضمن هامش ±0.1 مم، بالإضافة إلى تصاميم خيوط كاملة تتحمل الاهتزازات بشكل أفضل مقارنة بالربط العادي، ما يحسّن مقاومتها بنسبة تصل إلى 18%. وللبيئات القاسية، يضمن شهادة ASTM A574 أن فولاذ السبائك يمكنه التحمل درجات حرارة تتراوح بين 50 درجة مئوية تحت الصفر وحتى 300 درجة مئوية دون التأثير على قوته التثبيتية. وتقوم مختبرات الاختبار المستقلة بفحص مستويات صلادة روكويل بانتظام ضمن نطاق 35 إلى 45 HRC، إضافة إلى التحقق من التركيب الكيميائي السليم. وتُظهر تقارير صناعية أن عدم الامتثال لهذه المعايير يُعد سببًا في نحو ربع حالات فشل الربطات، وفقًا لنتائج نُشرت في مجلة Industrial Safety Review عام 2023.

ضمان إمكانية التتبع والشهادة في سلاسل توريد الأعمال التجارية

يُنفذ الموردون الجيدون في الوقت الراهن تقنية البلوك تشين لتتبع المنتجات في كل مرحلة على طول سلسلة التوريد، بدءًا من مصدر المواد وحتى الطريقة التي تُعالج بها ضد التآكل. تحتاج صناعة الطيران إلى سجلات مفصلة وفقًا لمعايير AS9100D لأمور مثل المعالجة الحرارية بين 400 و450 درجة مئوية بالإضافة إلى الفحوصات بالموجات فوق الصوتية. ويطلب مصنعو السيارات من موردي القطع تقديم حزم PPAP تُظهر قياسات صحيحة لشد العزم ومقاومة رذاذ الملح وفقًا للمواصفات ASTM B117. تُظهر أبحاث السوق الحديثة أن حوالي ثلثي الأشخاص الذين يشترون معدات كبيرة يبحثون تحديدًا عن موردين معتمدين وفق معايير IATF 16949، وهو ما يؤدي فعليًا إلى تقليل الأخطاء في المصنع بنسبة تقارب 40 بالمئة. وقد انتقلت معظم الشركات تمامًا بعيدًا عن السجلات الورقية، وتحوّلت بدلًا من ذلك إلى تقارير فحص رقمية تُسرّع كثيرًا من عملية التحقق من توافق الدفعات مع الشروط عند نقل البضائع عبر الحدود أو داخل المستودعات.