हेक्स बोल्ट की उच्च तन्यता शक्ति और भार वहन क्षमता

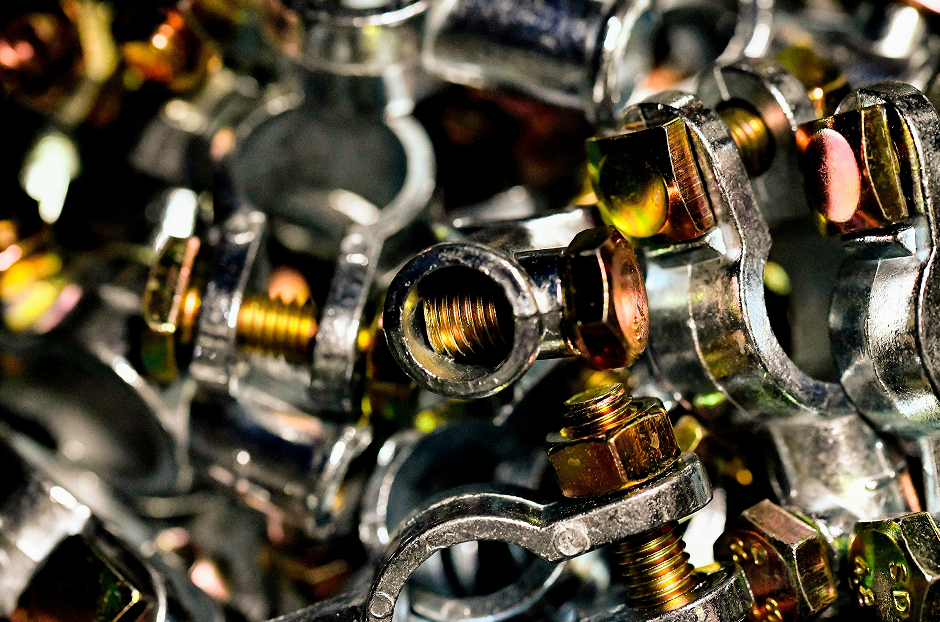

हेक्स बोल्ट्स के छह पक्ष चीजों को एक साथ रखने के मामले में उन्हें काफी मजबूती प्रदान करते हैं। पुराने वर्गाकार सिरे वाले फास्टनर्स की तुलना में, ये ढीले होने से पहले लगभग 35% अधिक टोक़ सहन कर सकते हैं। आकृति सभी सतहों पर दबाव को काफी समान रूप से फैला देती है। उदाहरण के लिए ASTM A574 ग्रेड बोल्ट्स लें—ये बच्चे एक वर्ग इंच प्रति 200,000 पाउंड से अधिक तनाव बल सहन कर सकते हैं। जब हम बड़ी मशीनों और उपकरणों में वास्तविक दुनिया के अनुप्रयोगों पर विचार करते हैं, तो अध्ययनों से पता चलता है कि पिछले साल पोनमैन के शोध के अनुसार पारंपरिक रिवेट कनेक्शन की तुलना में हेक्स बोल्ट्स के साथ लगभग 18% कम खराबी होती है। अधिकांश इंजीनियर किसी को भी बताएंगे कि जहाँ विफलता का विकल्प नहीं होता, वहाँ महत्वपूर्ण भागों के लिए हेक्स बोल्ट्स सिर्फ सही होते हैं।

मशीनरी सिस्टम में कंपन और गतिशील तनाव के तहत टिकाऊपन

1,500 RPM से अधिक पर संचालित मशीनरी फास्टनरों को तीव्र आवृत्ति कंपनों के अधीन करती है, जिसके कारण निम्न ग्रेड विकल्पों के लिए 6–12 महीनों के भीतर ही जल्दी विफलता आ जाती है। हेक्स बोल्ट अपने मुख्य डिज़ाइन और निर्माण लाभों के माध्यम से ढीले होने का प्रतिरोध करते हैं:

- थ्रेड पिच अनुकूलन : कोर्स थ्रेड पार्श्व गति के तहत पकड़ बनाए रखते हैं

- फ्लेंजयुक्त डिज़ाइन : एकीकृत वॉशर घर्षण संक्षारण को 62% तक कम करते हैं

- सटीक विनिर्माण : ठंडे बने कंधे 400°F से अधिक तापमान पर विरूपण का प्रतिरोध करते हैं

एग्रीगेट क्रशर में क्षेत्र परीक्षणों में दिखाया गया है कि समान कंपन परिस्थितियों में हेक्स बोल्ट से सुरक्षित जोड़ 2.3 गुना अधिक समय तक चलते हैं वेल्डेड कनेक्शन की तुलना में, जो उनकी उत्कृष्ट थकान प्रतिरोधक क्षमता को उजागर करता है।

वैकल्पिक फास्टनरों की तुलना: विश्वसनीयता में हेक्स बोल्ट क्यों बेहतर हैं

| फास्टनर प्रकार | टोक़ परिशुद्धता | कंपन प्रतिरोध | संक्षारण सहनशीलता |

|---|---|---|---|

| हेक्स बोल्ट | ±5% | 850+ घंटे (ASTM D7774) | CR4+ (ISO 9227) |

| सॉकेट हेड कैप स्क्रू | ±15% | 600 घंटे | CR3 |

| कैरिज बोल्ट | ±25% | 300 घंटे | CR2 |

हेक्स बोल्ट का वैकल्पिकों पर लाभ 360° रिंच संलग्नकता और मानकीकृत आकार के कारण होता है। ऑटोमोटिव ट्रांसमिशन माउंट्स में, थर्मल साइक्लिंग परीक्षणों के दौरान सॉकेट हेड कैप स्क्रू 42% तेज़ी से विफल हो गए, जो गतिशील वातावरण में हेक्स बोल्ट की विश्वसनीयता के लाभ को रेखांकित करता है।

हेक्स बोल्ट की सामग्री और पर्यावरणीय सहनशीलता

चरम तापमान और संक्षारक वातावरण के लिए हेक्स बोल्ट सामग्री का चयन

कठोर परिस्थितियों में हेक्स बोल्ट कितनी अच्छी तरह से चलते हैं, इसके मामले में सामग्री के चयन का सब फर्क डालता है। उदाहरण के लिए स्टेनलेस स्टील को लें, यह लवणीय जल के क्षरण के खिलाफ काफी समय तक टिक जाता है, जिसके कारण हम इसे नावों और अन्य समुद्री उपकरणों में इतना आम देखते हैं। मिश्र धातु स्टील एक अलग कहानी हैं; वे उन बहुत गर्म वातावरणों में बहुत अच्छा काम करते हैं, जैसे औद्योगिक भट्ठियाँ, जहाँ तापमान 40 डिग्री फ़ारेनहाइट से नीचे से लेकर 800 डिग्री फ़ारेनहाइट तक गर्म तक उतार-चढ़ाव कर सकता है। पिछले साल प्रकाशित कुछ नए शोध में फास्टनर की स्थायित्व को लेकर दिलचस्प बात सामने आई—टाइटेनियम हेक्स बोल्ट के बारे में। विमानों के लिए उपयोग किए जाने वाले उन भागों में, जो बार-बार गर्म करने और ठंडा करने के चक्रों के अधीन होते हैं, इन विशेष बोल्टों ने विफलताओं में लगभग दो तिहाई की कमी की। ऐसे प्रदर्शन के कारण ही एयरोस्पेस और अन्य मांग वाले उद्योगों के निर्माता टाइटेनियम की ओर बार-बार मुड़ते हैं, भले ही इसकी कीमत अधिक हो।

कठोर परिस्थितियों में दीर्घायु को बढ़ाने वाले सुरक्षात्मक कोटिंग और फिनिश

उन्नत कोटिंग सेवा जीवन को आधार भौतिक सीमाओं से परे बढ़ा देती हैं:

| कोटिंग प्रकार | संक्षारण प्रतिरोध | अधिकतम तापमान सीमा | आदर्श अनुप्रयोग |

|---|---|---|---|

| गर्म डिप गैल्वनाइज्ड | 15+ वर्ष | 390°F (199°C) | ऑफशोर प्लेटफार्म |

| Xylan® पॉलिमर | आधार धातु का 8 गुना | 500°F (260°C) | रासायनिक प्रसंस्करण टैंक |

| ब्लैक ऑक्साइड | मध्यम | 300°F (149°C) | आंतरिक मशीनरी |

| इलेक्ट्रोलेस निकेल | गंभीर | 750°F (399°C) | पावर प्लांट टर्बाइन |

तटीय बुनियादी ढांचे में गर्म डुबो कैल्वेनाइज्ड षट्कोण बोल्ट अनकोटेड संस्करणों की तुलना में 3.2 गुना अधिक समय तक चलते हैं, और उद्योग मानक डी-आइसिंग रसायनों के संपर्क में आने वाली संरचनाओं के लिए 0.0039" से कम जिंक कोटिंग मोटाई की आवश्यकता नहीं होती।

सटीक इंजीनियरिंग: आकार, थ्रेडिंग और टोक नियंत्रण

मशीनरी आवश्यकताओं के अनुसार मिलान हेक्स बोल्ट आयाम और थ्रेड प्रकार

मशीनरी विश्वसनीयता रिपोर्ट 2023 के अनुसार लगभग 72% जोड़ों की विफलता इसलिए होती है क्योंकि घटकों को सही आकार में नहीं बनाया गया होता। अधिकांश इंजीनियर ISO 898 1 की ओर मुड़ते हैं जब उन्हें भार को जुड़ने वाले स्थानों पर समान रूप से वितरित करने के लिए थ्रेड पिच और व्यास सही करने होते हैं। मोटर्स या पंपों जैसे घूमने वाले भागों के लिए, सूक्ष्म थ्रेड हेक्स बोल्ट (UNF प्रकार) कंपन के प्रति लंबे समय तक बेहतर प्रतिरोध दिखाते हैं। संरचनाओं को मजबूती से जोड़ने वाले उच्च तनाव वाले क्षेत्रों में मोटे थ्रेड (UNC प्रकार) बेहतर काम करते हैं। जब निर्माता थ्रेड को प्रोफाइल करने के लिए लेजर माप का उपयोग करते हैं, तो वे तनाव के बिंदुओं को लगभग 30% तक कम कर देते हैं। गियरबॉक्स और हाइड्रोलिक सिस्टम जैसी चीजों में, जहां विश्वसनीयता पूरी तरह से महत्वपूर्ण होती है, इसका बहुत बड़ा असर पड़ता है।

जोड़ की अखंडता सुनिश्चित करने के लिए सही टोक़ आवेदन का महत्व

गलत टोक़ की समस्या 2023 के प्लांट इंजीनियरिंग जर्नल के आंकड़ों के अनुसार प्रत्येक वर्ष लगभग 4.8 बिलियन डॉलर की लागत उद्योगों को आ रही है। घटकों को कसते समय अधिकांश पेशेवर ASTM F568M 2022 विनिर्देशों का पालन करते हैं, खासकर चूंकि हाइड्रोलिक तनाव उपकरण उन वास्तव में महत्वपूर्ण कार्यों जैसे पवन टरबाइन फ्लैंज को सुरक्षित करने के लिए लगभग 2% सटीकता तक पहुंच सकते हैं। जब तकनीशियन अत्यधिक बल लगाते हैं, तो समय के साथ उच्च शक्ति वाले ग्रेड 8 बोल्ट में वास्तव में सूक्ष्म दरारें उत्पन्न हो जाती हैं। इसके विपरीत, पर्याप्त टोक़ न होने का अर्थ है कि भाग केवल कंपन से ढीले हो जाते हैं, जो सीएनसी मशीनों में आम तौर पर देखी जाने वाली समस्या है। आजकल, कई उन्नत टोक़ नियंत्रण सेटअप में अंतर्निहित स्ट्रेन गेज होते हैं जो तुरंत प्रतिक्रिया प्रदान करते हैं, जिससे उत्पादन लाइनों पर रोबोट इंजन ब्लॉक और ट्रांसमिशन सिस्टम को इकट्ठा करते समय श्रमिकों को सटीक समायोजन करने की अनुमति मिलती है।

प्रमुख उद्योग अनुप्रयोग: ऑटोमोटिव, एयरोस्पेस और भारी उपकरण

वे उद्योगों में हेक्स बोल्ट अत्यंत महत्वपूर्ण हैं जहां यांत्रिक विश्वसनीयता सीधे सुरक्षा और प्रदर्शन को प्रभावित करती है।

मोटर वाहन निर्माण और असेंबली लाइनों में हेक्स बोल्ट का महत्वपूर्ण उपयोग

इंजन ब्लॉक और निलंबन प्रणालियों में मोटर वाहन निर्माण में हेक्स बोल्ट जाने-माने विकल्प बन गए हैं क्योंकि वे पुराने फिलिप्स हेड स्क्रू की तुलना में लगभग 30 प्रतिशत अधिक टोक़ धारण करते हैं। आधुनिक रोबोटिक असेंबली लाइनें आजकल M12 से M24 हेक्स बोल्ट को लगभग 98% सटीकता के साथ फिट कर सकती हैं, खासकर इलेक्ट्रिक वाहनों के जटिल फ्रेम को एक साथ जोड़ते समय। यह सटीकता तेज गति से चल रहे उत्पादन के दौरान घटकों के गलत संरेखण की समस्याओं को लगभग दो तिहाई तक कम कर देती है। इसका अर्थ है कि उत्पादन प्रक्रिया में सुरक्षा मानकों के अनुरूप संरचनात्मक घटकों की गुणवत्ता नियंत्रण में समग्र सुधार होता है।

एयरोस्पेस अनुप्रयोग: प्रदर्शन संदर्भों में हेक्स बोल्ट बनाम सॉकेट हेड कैप स्क्रू

टरबाइन फ्रेम और विंग स्पार जोड़ों की बात आने पर, एयरोस्पेस इंजीनियर अक्सर हेक्स बोल्ट को वरीयता देते हैं क्योंकि छह कोणीय सिरे उपकरणों को सॉकेट हेड कैप स्क्रू की तुलना में लगभग एक चौथाई तेजी से काम करने में सक्षम बनाते हैं। निश्चित रूप से दोनों प्रकार MIL-SPEC मानकों को पूरा करते हैं, लेकिन क्रायोजेनिक ईंधन वाल्व में बार-बार के तनाव के साथ हेक्स बोल्ट के व्यवहार में कुछ विशेष है—वे घिसावट दिखाने से पहले लगभग चालीस प्रतिशत अधिक लोड चक्र सहन करते हैं। मानक ड्राइव डिज़ाइन भी एक अतिरिक्त लाभ है, खासकर उपग्रहों को अंतरिक्ष में इकट्ठा करते समय, जहाँ शून्य गुरुत्वाकर्षण में तैरते हुए जटिल हार्डवेयर विन्यासों से निपटने वाले तकनीशियनों के लिए निरंतर उपकरण संगतता वास्तव में समस्याओं को कम कर देती है।

उच्च भार की मांग वाले निर्माण और औद्योगिक मशीनरी में भारी हेक्स बोल्ट

वास्तव में भारी भारों के साथ काम करते समय, अधिकांश इंजीनियर क्रेन बूम पिवट और उन बड़े खनन शोवल कनेक्शन जैसी चीजों के लिए ASTM A490 भारी हेक्स बोल्ट का उपयोग करते हैं। इन स्थितियों में हम 50 मिमी से अधिक व्यास वाले बोल्ट की बात कर रहे हैं। अब दिलचस्प बात यह है कि इन भारी हेक्स बोल्ट के गैल्वेनाइज्ड संस्करण 15 साल तक ऑफशोर ड्रिलिंग प्लेटफॉर्म पर रहने के बाद भी अपने मूल तनाव का लगभग 92% बरकरार रखते हैं। ऐसी स्थितियों में यह नियमित हेक्स बोल्ट की तुलना में लगभग 35% बेहतर है। इन बोल्ट पर बड़ी बेयरिंग सतह वास्तव में मानक बोल्ट की तुलना में लगभग 40% अधिक थ्रेड पर गतिशील बलों को वितरित करती है। यह 25 टन हाइड्रोलिक प्रेस फ्रेम जैसे विशाल उपकरणों में जोड़ों को बरकरार रखने के मामले में सब कुछ बदल देता है, जहाँ विफलता का कोई विकल्प नहीं होता।

मशीनरी में हेक्स बोल्ट के उपयोग के लिए वैश्विक मानक और अनुपालन

हेक्स बोल्ट निर्माण में ISO, ASTM, और DIN मानकों का पालन

औद्योगिक घटकों से लगातार प्रदर्शन प्राप्त करना वास्तव में स्थापित अंतरराष्ट्रीय मानकों का पालन करने पर निर्भर करता है। अधिकांश निर्माता अपने उत्पादों को आमतौर पर 800 MPa से अधिक न्यूनतम तन्य ताकत आवश्यकताओं के अनुरूप बनाए रखने के लिए ISO 9001 गुणवत्ता प्रबंधन प्रणालियों पर निर्भर करते हैं, जो निर्माण परियोजनाओं और भारी मशीनरी संचालन जैसी चीजों के लिए आवश्यक है। धागेदार कनेक्शन के मामले में, DIN 933 धागे की सहनशीलता के लिए केवल ±0.1 मिमी के भीतर सख्त दिशानिर्देश निर्धारित करता है, साथ ही पूर्ण धागे के डिज़ाइन जो नियमित फास्टनरों की तुलना में कंपन के प्रति बेहतर ढंग से प्रतिरोध करते हैं, जिससे प्रतिरोधक क्षमता में लगभग 18% का सुधार होता है। चरम वातावरण के लिए, ASTM A574 प्रमाणन यह सुनिश्चित करता है कि मिश्र धातु इस्पात 50 डिग्री सेल्सियस से लेकर 300 डिग्री तक के तापमान को बिना अपनी पकड़ खोए सहन कर सकते हैं। स्वतंत्र परीक्षण प्रयोगशालाएं नियमित रूप से 35 से 45 HRC के बीच रॉकवेल कठोरता स्तर की जांच करती हैं और साथ ही उचित रासायनिक संरचना की पुष्टि करती हैं। उद्योग रिपोर्टों में दिखाया गया है कि इन मानकों को पूरा न करने के कारण 2023 में 'इंडस्ट्रियल सेफ्टी रिव्यू' में प्रकाशित आंकड़ों के अनुसार सभी फास्टनर विफलताओं का लगभग एक चौथाई हिस्सा होता है।

बी2बी आपूर्ति श्रृंखलाओं में पारदर्शिता और प्रमाणन सुनिश्चित करना

आजकल अच्छे आपूर्तिकर्ता ब्लॉकचेन तकनीक को लागू कर रहे हैं ताकि आपूर्ति श्रृंखला में प्रत्येक चरण पर, सामग्री के स्रोत से लेकर जंग रोधी उपचार तक, उत्पादों की निगरानी की जा सके। एयरोस्पेस उद्योग को AS9100D मानकों के अनुसार 400 से 450 डिग्री सेल्सियस के बीच ऊष्मा उपचार और पराध्वनि परीक्षण जैसी विस्तृत रिकॉर्डिंग की आवश्यकता होती है। कार निर्माता अपने पुर्ज़ा आपूर्तिकर्ताओं से PPAP पैकेज प्रस्तुत करने की अपेक्षा करते हैं, जिसमें ASTM B117 विनिर्देशों के अनुसार उचित टोक़ तनाव माप और नमक छिड़काव प्रतिरोध दिखाया गया हो। हाल के बाज़ार अनुसंधान में पता चला है कि लगभग दो-तिहाई लोग जो बड़ी मशीनरी खरीदते हैं, विशेष रूप से IATF 16949 मानकों के तहत प्रमाणित आपूर्तिकर्ताओं की तलाश करते हैं, जिससे वास्तव में कारखाने में त्रुटियाँ लगभग 40 प्रतिशत तक कम हो जाती हैं। अधिकांश कंपनियों ने पूरी तरह से कागजी फाइलों का उपयोग छोड़ दिया है और डिजिटल परीक्षण रिपोर्ट्स पर स्विच कर दिया है, जिससे सीमाओं या गोदामों के माध्यम से माल ले जाते समय यह जांच करना कि बैच आवश्यकताओं को पूरा करते हैं या नहीं, बहुत तेज़ हो गया है।