Propriétés des matériaux : boulons en aluminium contre boulons en laiton

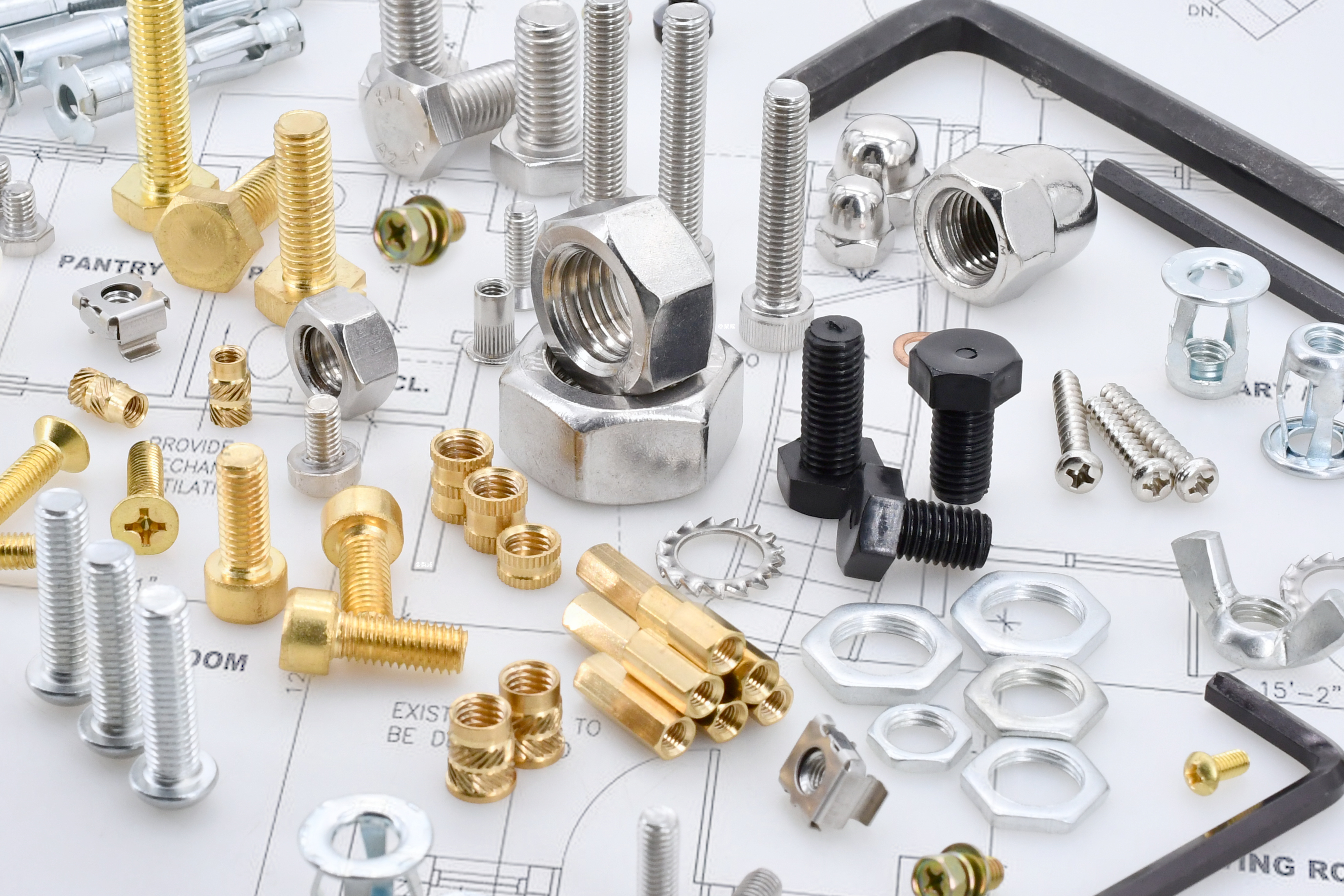

La compréhension des différences fondamentales entre les boulons en aluminium et en laiton commence par l'analyse de leurs propriétés matérielles. Ces caractéristiques influencent directement les performances dans diverses applications industrielles, des assemblages aérospatiaux au matériel maritime.

Comparaison de la résistance à la traction et des performances mécaniques

Les boulons en aluminium ont généralement une résistance à la traction comprise entre environ 40 et peut-être 60 ksi, ce qui les rend bien adaptés lorsque le poids compte plus que les charges élevées. Les boulons en laiton, fabriqués à partir de mélanges de cuivre et de zinc, ont tendance à être plus résistants, avec des valeurs allant approximativement de 55 à 95 ksi, ce qui en fait de bons choix pour des applications telles que les raccords de plomberie qui nécessitent une certaine résistance mais ne sont pas soumis à des contraintes extrêmes. Bien que ni l'un ni l'autre n'atteigne la résistance de l'acier, le laiton peut supporter un poids plus élevé, tandis que l'aluminium se distingue par sa meilleure résistance relative à son poids. Cette caractéristique rend l'aluminium particulièrement utile dans des domaines tels que la construction aéronautique et la conception d'autres équipements mobiles où le fait de réduire le poids est très important.

Densité, poids et implications structurelles des fixations en aluminium et en laiton

Étant donné que l'aluminium a une densité aussi faible d'environ 2,7 grammes par centimètre cube, les fixations en aluminium sont environ 68 % plus légères que celles en laiton, dont la densité varie entre 8,4 et 8,7 g/cm³. Cette différence de poids a un impact significatif lors de la construction de voitures ou d'avions, où chaque once compte, tout en devant rester solides sous contrainte. En revanche, le laiton est plus lourd, ce qui peut être un avantage dans certaines applications. Les matériaux plus lourds ont tendance à mieux absorber les vibrations ; c'est pourquoi les composants en laiton se retrouvent souvent dans des machines dotées de pièces mobiles ou dans des équipements soumis à des secousses constantes sur de longues périodes.

Différences de conductivité thermique et électrique dans les boulons

L'aluminium est assez bon conducteur de chaleur, avec une conductivité thermique d'environ 235 W/mK, soit presque le double de celle du laiton, qui est d'environ 120 W/mK. En raison de cette propriété, l'aluminium est utilisé dans de nombreuses applications où un transfert thermique rapide est essentiel, comme les dissipateurs thermiques et les boîtiers électriques devant évacuer rapidement la chaleur avant que l'intérieur ne devienne trop chaud. Toutefois, en ce qui concerne les propriétés électriques, le laiton surpasse l'aluminium avec une conductivité d'environ 28 % IACS. Cela signifie que le laiton reste fiable même lorsqu'il est utilisé pour des systèmes de mise à la terre ou des connecteurs, ce qui est particulièrement important dans les environnements où l'humidité ou la corrosion pourraient poser problème par la suite.

Usinabilité et caractéristiques de fabrication de l'aluminium par rapport au laiton

Ces matériaux se découpent certainement plus facilement que l'acier, mais ils présentent leurs propres avantages et inconvénients. L'aluminium est usiné environ 20 pour cent plus rapidement car c'est un matériau plus tendre dans l'ensemble. Toutefois, les copeaux collants peuvent poser de vrais problèmes, sauf si les outils sont munis de revêtements spéciaux. Le laiton, quant à lui, se comporte différemment : il produit des copeaux propres qui s'évacuent facilement de la pièce, ce qui est idéal pour les systèmes automatisés. L'inconvénient ? Le laiton nécessite généralement des finitions supplémentaires lors de la fabrication de pièces de précision. C'est pourquoi la plupart des ateliers optent pour l'aluminium lors de grandes séries, tandis que le laiton est réservé aux travaux complexes où les tolérances doivent être extrêmement serrées.

Remarque : toutes les comparaisons sont généralisées à des alliages courants (aluminium 6061 contre laiton C360). Les performances réelles varient selon les nuances spécifiques des matériaux et leurs traitements.

Résistance et durabilité dans les applications industrielles

Résistance comparative et capacité de charge des boulons en aluminium et en laiton

En matière de résistance à la traction, les boulons en laiton se distinguent nettement avec des valeurs comprises entre 55 000 et 95 000 PSI, bien au-dessus de la fourchette de l'aluminium qui va de 10 000 à 50 000 PSI. Cela fait du laiton le choix privilégié pour les applications nécessitant une forte résistance au couple ou un soutien structurel. Le laiton présente toutefois un inconvénient : sa densité plus élevée assure une meilleure résistance au cisaillement, mais ajoute également un poids conséquent. Une chose intéressante se produit toutefois lorsqu'on examine les matériaux destinés aux systèmes dynamiques. L'aluminium résiste en réalité assez bien au fil du temps, conservant environ 85 % de sa résistance initiale même après un million de cycles de contrainte. Ce type de tenue confère à l'aluminium un avantage sur le laiton dans les situations où les composants subissent des charges et décharges répétées tout au long de leur durée de service.

| Propriété | Vis en aluminium | Boulons en laiton |

|---|---|---|

| Résistance à la traction | 10k–50k PSI | 55k–95k PSI |

| Densité | 2,7 g/cm³ | 8,4–8,7 g/cm³ |

| Expansion thermique | 23,1 µm/m·K | 20,4 µm/m·K |

Résistance à la fatigue et performance à long terme sous contrainte

L'aluminium présente une meilleure résistance à la fatigue, conservant 30 à 50 % de sa résistance à la traction sous des charges cycliques—ce qui le rend particulièrement adapté aux actionneurs aérospatiaux et aux articulations robotiques. Le laiton fonctionne de manière fiable dans des conditions statiques, mais montre une propagation des fissures 23 % plus rapide dans les environnements vibratoires en raison de sa ductilité inférieure, ce qui limite sa durée de vie dans les systèmes mécaniques à haut cycle.

Résistance aux chocs et adaptabilité aux environnements dynamiques

L'aluminium supporte bien mieux les chocs que le laiton lorsqu'on compare l'énergie d'impact par gramme. On parle d'une capacité d'absorption environ 2,3 fois supérieure (de 12 à 15 joules par gramme), ce qui en fait un meilleur choix pour des applications comme les suspensions automobiles ou les machines lourdes régulièrement soumises à des chocs. Le laiton présente toutefois ses propres inconvénients. Lorsque la température descend en dessous de moins 50 degrés Celsius, le métal devient fragile, ce qui limite son utilisation dans des climats extrêmement froids. Néanmoins, ce que le laiton perd en ténacité, il le compense par ses propriétés électriques. Ce matériau conserve une bonne conductivité même dans des conditions variables, ce qui le rend fiable pour les mises à la terre et diverses applications dans les systèmes de contrôle à travers différents secteurs industriels.

Résistance à la corrosion et performance environnementale

Comment les boulons en aluminium et en laiton résistent à la corrosion dans des conditions difficiles

Lorsque l'aluminium entre en contact avec l'air, il forme naturellement un revêtement d'oxyde qui agit comme une protection contre la rouille dans des conditions météorologiques normales ou en cas d'humidité légère. Le laiton fonctionne différemment, mais résiste tout de même bien à la corrosion, car le cuivre reste stable tandis que le zinc sacrifie certaines de ses parties pour protéger le reste du métal, ce qui est particulièrement utile dans les zones humides ou proches de l'eau salée. Une étude récente publiée dans Nature l'année dernière a mis en évidence un aspect intéressant de ces matériaux. L'étude a examiné leur durabilité au fil du temps et a révélé que la couche d'oxyde de l'aluminium pouvait réduire la corrosion d'environ 74 % en conditions expérimentales. Pendant ce temps, le laiton a conservé environ 89 % de sa résistance initiale, même après une exposition prolongée à l'humidité, principalement parce qu'il présente peu de réactivité chimique avec l'eau.

Performance dans les environnements marins, à forte humidité et exposés aux produits chimiques

L'aluminium a tendance à se piquer lorsqu'il est exposé à l'eau salée, particulièrement lorsque la couche protectrice est endommagée. Le laiton, quant à lui, résiste beaucoup mieux dans ces conditions. Des tests ont montré que le laiton dure environ 40 pour cent plus longtemps sous l'eau que l'aluminium. Cela s'explique par le fait que certains alliages de laiton résistent à la dézincification et possèdent également des propriétés antimicrobiennes intrinsèques, selon une recherche publiée par MDPI en 2025. Lorsqu'on examine leur comportement dans des situations fortement acides où le pH descend en dessous de 4, la différence devient encore plus marquée. Le laiton corrode à raison de seulement 0,02 mm par an, tandis que l'aluminium corrode à environ 0,15 mm par an. Ces chiffres illustrent clairement pourquoi le laiton reste un matériau privilégié pour les applications nécessitant une résistance durable aux environnements chimiques agressifs.

Risques de corrosion galvanique lors de l'utilisation de boulons en métaux dissimilaires

Lorsque l'aluminium et le laiton sont associés dans des environnements conducteurs comme l'eau de mer, ils provoquent ce qu'on appelle une corrosion galvanique. L'aluminium devient alors l'anode de cette réaction chimique et commence à se dégrader beaucoup plus rapidement que normalement. Des recherches récentes de 2024 ont montré que l'association de ces métaux peut tripler la vitesse de corrosion en milieu d'eau saumâtre. Pour toute personne travaillant sur des équipements marins ou des infrastructures côtières, il s'agit d'un problème sérieux. Des solutions pratiques existent toutefois. De nombreux ingénieurs intègrent désormais des matériaux isolants entre les métaux différents. Les rondelles en nylon fonctionnent bien pour les petites applications, tandis que les revêtements non conducteurs conviennent mieux aux projets de grande envergure. Ces barrières empêchent le courant électrique à l'origine du phénomène de corrosion.

Efficacité économique et critères de sélection des boulons

Coût initial et valeur à long terme des boulons en aluminium par rapport aux boulons en laiton

Les boulons en aluminium sont généralement environ 40 % moins chers que ceux en laiton dès le départ. En se basant uniquement sur les matières premières, l'aluminium coûte environ 2,50 $ le kilogramme contre près de 6,20 $ pour le laiton, selon les données du marché récentes de 2025. Toutefois, le laiton dure beaucoup plus longtemps lorsqu'il est exposé à des conditions difficiles. Les environnements marins illustrent bien ce point, où les composants en laiton doivent être remplacés environ 63 % moins souvent sur une période de dix ans. Pour les personnes travaillant sur des structures temporaires ou des projets où chaque gramme compte, l'aluminium reste une option pertinente. Mais si l'on considère les coûts à long terme dans des domaines comme les systèmes de plomberie, les bateaux ou les installations électriques extérieures, le laiton s'avère finalement moins coûteux globalement, malgré son prix initial plus élevé.

Considérations relatives à l'extensibilité de la production et à la disponibilité des matériaux

L'aluminium est assez abondant, représentant environ 8,2 pour cent de la croûte terrestre, et convient bien aux procédés de forgeage à froid à grande vitesse pouvant produire plus de 2 500 unités par heure. La production de laiton rencontre des difficultés car elle dépend fortement des approvisionnements en cuivre et en zinc, ce qui explique pourquoi son taux de croissance annuel n'atteint que 3,8 pour cent contre les impressionnants 11 pour cent de l'aluminium. Bien que des progrès récents dans les techniques de fabrication aient réduit les coûts d'usinage du laiton d'environ 18 pour cent, de nombreuses entreprises continuent de faire face à des pénuries de matériaux. Environ un tiers de tous les fournisseurs déclarent être touchés par ces problèmes d'approvisionnement malgré les améliorations de coûts.

Critères de sélection selon la charge, l'environnement et les besoins d'application

| Facteur | Vis en aluminium | Boulons en laiton |

|---|---|---|

| Capacité de charge maximale | 320–450 MPa | 500–580 MPa |

| Environnement idéal | Sec/faible corrosion | Humidité élevée/marin |

| Conductivité | Thermique : Élevé Électrique : Modéré |

Thermique : Modéré Électrique : Élevé |

| Coût par cycle | 0,18 $ (50 cycles) | 0,09 $ (100+ cycles) |

Pour les charges dynamiques dépassant 10 kN, la résistance à la fatigue du laiton justifie son investissement initial plus élevé. Dans les systèmes de gestion thermique, la conductivité supérieure de l'aluminium (235 W/m·K contre 109 W/m·K) détermine souvent le choix.

Applications courantes des boulons en aluminium et en laiton

Utilisation des boulons en aluminium dans l'aérospatiale, l'automobile et les structures légères

Les boulons en aluminium jouent un rôle important dans les secteurs où la réduction du poids est cruciale, tout en respectant les règles et normes de sécurité. Ce matériau est si léger que les avions consomment moins de carburant en vol, et que les voitures électriques peuvent parcourir une plus grande distance avec une seule charge. On les retrouve partout en réalité. Par exemple, les fabricants d'avions respectent les réglementations de la FAA lors de la fabrication de pièces avec ces boulons. Il en va de même pour les constructeurs de véhicules électriques qui assemblent des boîtiers de batterie. Les constructeurs automobiles s'appuient également sur des fixations en aluminium pour les composants de châssis, car elles n'ajoutent pratiquement pas de poids supplémentaire. Même les installateurs de panneaux solaires les préfèrent pour le montage des modules, car un matériel lourd poserait problème en termes de résistance au vent et de stabilité globale du système.

Boulons en laiton utilisés dans les applications de plomberie, marines et électriques

Les boulons en laiton sont généralement le choix privilégié lorsque la résistance à la corrosion est primordiale, tout comme une performance électrique fiable. Ces fixations se retrouvent un peu partout, notamment dans l'équipement de gréement des bateaux, les accessoires de quai, les installations de plomberie pour systèmes d'eau potable fabriqués à partir de matériaux sans plomb conformes aux normes NSF/ANSI 61, ainsi que dans les composants de mise à la terre des systèmes électriques. Qu'est-ce qui les distingue ? Le laiton n'est pas magnétique, ce qui permet d'éviter les interférences, et il conduit bien l'électricité, avec environ 28 % de la conductivité IACS. Cette combinaison réduit effectivement le risque de problèmes dangereux d'arc électrique et permet à l'électricité de s'écouler en toute sécurité loin des équipements sensibles où des étincelles pourraient causer des dommages graves.

Quand choisir des boulons en aluminium ou en laiton : scénarios du monde réel

Lorsqu'on travaille sur des projets où le poids compte mais où la résistance est toujours nécessaire, l'aluminium est un choix judicieux pour des éléments tels que les châssis de drones, les composants de bras robotiques ou les façades de bâtiments exposées au soleil. Le processus d'anodisation permet réellement à ces pièces de mieux résister aux dommages causés par les intempéries au fil du temps. Pour les installations électriques sous-marines, les équipements de piscine soumis au chlore et certaines installations de plomberie, le laiton s'avère souvent plus performant que de nombreuses alternatives. Certains alliages spéciaux de laiton résistent même mieux que l'acier inoxydable dans les situations où la dézincification devient un problème. Choisir le matériau adapté aux contraintes environnementales et mécaniques qu'il devra supporter n'est pas seulement une bonne pratique, c'est essentiel si l'on souhaite que nos produits soient durables et offrent des performances optimales tout au long de leur durée de service.

Table des Matières

-

Propriétés des matériaux : boulons en aluminium contre boulons en laiton

- Comparaison de la résistance à la traction et des performances mécaniques

- Densité, poids et implications structurelles des fixations en aluminium et en laiton

- Différences de conductivité thermique et électrique dans les boulons

- Usinabilité et caractéristiques de fabrication de l'aluminium par rapport au laiton

- Résistance et durabilité dans les applications industrielles

- Résistance à la corrosion et performance environnementale

- Efficacité économique et critères de sélection des boulons

- Applications courantes des boulons en aluminium et en laiton