高力ボルトの仕組み:原理と機械的特性

高力ボルトの基本原理:締め付け力と初期張力

強力なボルトは、技術者が「制御されたプリロード」と呼ぶ方法で構造物を接続します。これは締め付け時に正確な量の力を加えることであり、このプリロードによって接合部が非常に強く押し合わされ、部品間の摩擦力がジョイントを通じて荷重を伝達するのを助けます。さまざまな工学的研究によると、このような高強度接合では、ボルトの最大強度の約70~90%を初期張力に使用した場合に最も効果的に機能します。これにより、外部からの異なる方向への力が作用しても、接合部がしっかりとした状態を維持できる十分な圧縮力が確保されます。

高強度ボルトの機械的特性:引張強さ、降伏強さ、および硬さ

ISO グレード10.9および12.9のボルトは強度面で真の主力製品であり、引張強さが1,040 MPa以上と、約830 MPaのグレード5ボルトを大きく上回ります。橋梁やその他の重荷重構造物では、ASTM A490ボルトが標準的な選択肢です。これらは極めて大きな応力に耐える必要があるため、最低でも150 ksiの降伏強さを持つように設計されています。興味深いことに、これらのボルトはロッカウェルC硬さを33~39の範囲に保つことができるので、長年の使用後も摩耗に対して高い抵抗性を維持します。この強度と耐久性の組み合わせは、地震多発地域において非常に重要です。不適切な仕様のボルトは伸びたり破断したりする可能性があり、構造物全体の崩壊につながるからです。エンジニアはこうした要素が重要であることを理解しており、地震時の安全性を確保するために、チェーンの中の一つの弱いリンクさえ許されないことを知っています。

信頼性の高い構造性能のための靭性および延性要件

高強度ボルトは、40°CでシャルピーV溝衝撃値が27J以上という硬さと靭性のバランスを備えています。この延性により、熱サイクルや衝撃荷重時の脆性破壊を防ぐことができます。これは風力タービンの基礎や洋上プラットフォームにおいて特に重要です。

ボルト接続における摩擦力:荷重伝達効率への影響

締結された継手のすべり抵抗は、表面処理およびプリロードに依存します。グリットブラスト処理された鋼材継手では、摩擦係数(µ)が0.45~0.55に達し、ボルトせん断ではなく純粋な摩擦による荷重伝達が可能になります。適切に張力を与えたA325ボルトを使用したすべり止め接続は、滑り発生なしに40~50 kN/m²のせん断荷重に耐えることができます。

実際の適用におけるASTM A325およびASTM A490仕様の比較

| 財産 | Astm a325 | ASTM A490 |

|---|---|---|

| 最小引張強さ | 825 MPa | 1,035 MPa |

| 典型的な用途 | 一般的な建設用途 | 大型機械マウント |

| 腐食に強い | 中程度(亜鉛メッキ) | 高(溶融亜鉛めっき) |

| 最高使用温度 | 149°C | 204°C |

A325ボルトはコスト効果が高いため建築フレームで広く使用されています。一方、A490は優れた強度対重量比を備えているため、伸縮式クレーンブームや送電塔に最適です。どちらも±5%のプリロード精度を達成するために、キャリブレーションされた張力工具を必要とします。

優れた荷重容量と長期的な構造的完全性

高強度ボルトが鉄骨構造における荷重分散を改善する方法

荷重を効果的に分散させる場合、高強度ボルトは締結される部品間のクリンプ圧力を均等に分配する制御された軸力(プリロード)によってその性能を発揮します。通常のボルトがせん断耐力に頼って固定されるのに対し、高強度ボルトは鋼板間に十分な摩擦力を維持することで、周囲の力が変化しても安定した接続を保ちます。この違いは非常に明確であり、専門家によると、仕様通りに適切に締め付けられた場合、荷重の分配性が約40%向上するとの報告があります。これにより、長期間使用しているうちに接合部に発生しがちな応力集中(ストレステンションポイント)を回避できます。

ケーススタディ:高強度ボルトを使用した多径間橋梁における荷重容量分析

2023年にラクウェイ橋のリトロフィット工事を対象に行った調査により、高強度ボルトが複雑な荷重条件をどのように管理できるかが明らかになった。エンジニアが約1万8千個の通常ボルトをASTM A490規格のものに交換した結果、橋は平方メートルあたり850キロニュートンという風圧に耐えることができ、これは当初の設計基準を62%上回る性能である。車両の重量や動きによる継続的な負荷が1年間にわたり加わっても、これらの改良されたボルト接合部は形状がほとんど変化しなかった。このような性能から、安全性のマージンを最大化する必要がある重要な構造物において、高強度ボルトは極めて貴重である。

データ比較:応力試験における標準ボルトと高強度ボルトの破損限界

| 財産 | ASTM A325ボルト | ASTM A490ボルト | 改善 |

|---|---|---|---|

| 引張強度 (MPa) | 830 | 1040 | 25% |

| 降伏強度 (MPa) | 635 | 940 | 48% |

| 350MPaでの疲労サイクル数 | 120,000 | 450,000 | 275% |

長期的な構造的健全性を維持するためのプリロードの役割

プレロード荷重が仕様通りに維持されている場合、これは時間の経過とともに張力が低下する材料に対して自動的に調整を行う継続的なメンテナンスシステムのように機能し、温度や湿度の変化にも対応します。特別にキャリブレーションされた高強度ボルトを使用した建物や橋梁では、現場で10年後でも接続部の締結力が約92%保たれていることが試験で示されています。一方、通常のボルトは約67%まで低下します。この差は重要です。なぜなら、継続的な締結力により、水が継手部に侵入するのを防ぎ、部品間のわずかな動きを抑えることで、それが原因で徐々に構造物全体が摩耗していくのを防ぐことができるからです。長期的な構造健全性を考慮するエンジニアにとって、これらのプレロードを維持することは極めて重要です。

重要インフラにおける振動および動的荷重に対する耐性

繰返し荷重下において高強度ボルトが従来の締結具を上回る理由

物事が常に振動する動的な環境では、高強度ボルトが特に優れた性能を発揮します。これは、引張強さと長期間にわたる疲労抵抗性の両面で絶妙なバランスを実現しているためです。通常のボルトは約5万回の応力サイクル後に微細な亀裂が生じ始めますが、これらの高強度ボルトは、最低でも150 ksi以上の降伏強さを持ち、破断前にどれだけ伸びるかについてもより精密に制御されているため、長期間にわたりしっかり機能し続けます。なぜこれほど優れた性能を発揮するのでしょうか?その秘密は、製造工程中にホウ素やクロムといった特殊な元素を添加することにあります。これらの元素は金属内部に微細な結晶粒構造を作り出し、振動による応力が特定の一点に集中して将来的に破損を引き起こすのを非常に困難にします。

振動耐性が極めて重要となる橋梁および高層建築物への適用

高強度ボルトは、サンフランシスコにおける建物の耐震性向上に実際に大きな影響を与えました。模擬地震条件下での試験では、従来の締結方法と比較して、これらのボルトは接合部の動きを約30〜35%削減しました。その高い効果の理由は、金属同士のわずかな動きを防ぐ一貫した圧力を維持できる点にあり、橋梁ケーブルにおける腐食問題を未然に防いでいます。これは2023年に実施されたゴールデンゲート橋の最近の改修工事において特に重要でした。上空を見ると、高層ビルもこの技術の恩恵を受けています。有名な台北101タワーは、実際、その巨大な制振システムにクラス10.9のボルトを採用しています。これらの特殊な締結具は、台風による強風で構造物が揺れる場合でも、最大約35キロニュートンメートルのねじれ荷重に耐えることができます。エンジニアたちは、このような極端な状況下でも高い信頼性を発揮する点を高く評価しています。

剛性と脆性のバランス:耐震ゾーン適用における考慮事項

アラスカのパイプライン支持構造では、技術者はマイナス30度でのシャルピーVノッチ試験において少なくとも27ジュールの靭性を持つASTM A490ボルトを採用することが多いです。このような仕様は、パイプラインが厚い氷の荷重により振動する際に亀裂が発生するのを防ぐのに役立ちます。一方、太平洋を越えて日本の高層ビルの建築家たちは、改良されたA325ボルトの使用に注目しています。これらの特殊なボルトは約120ksiの引張強度を持ちながらも、破断前に約15%伸びるため、地震エネルギーを吸収しつつ急な破断を防ぐのに非常に適しています。この特性の組み合わせは免震システムにおいて特に重要です。マグニチュード7以上の大地震が発生した際、ボルトには±300ミリメートルの往復変位に耐える必要があり、同時に初期設定時のプリロードの75%以上を維持できるほどの締結力が求められます。こうした条件を正しく満たすことで、建物は安全に揺れ動いても接合部が分離せずに済みます。

摩擦接合と軸受タイプの高力ボルト接合

摩擦接合と軸受タイプの高力ボルト接合の主な違い

摩擦接合は、部材間の接触面にクリンピング圧力を加えることで摩擦力を発生させ、大きな荷重が作用しても滑動しないようにするものです。一方、軸受タイプの接合は、ボルトが穴の側面に実際に接触するまでわずかな動きを許容する点で異なります。さまざまな工学報告によると、摩擦接合は十分なグリップを得るために、ボルトの降伏強度の約70%に相当する非常に高い初期張力が必要とされます。一方、軸受接合は、A325やA490など多くの建設プロジェクトで要求されるASTM規格で規定されている構造用ボルトの横方向の力に対する強度に重点を置いています。

鋼構造フレームにおけるせん断荷重および引張荷重下での性能比較

せん断荷重を扱う場合、摩擦接合は接触面に応力を分散させるため、疲労に対してより高い耐久性を示す傾向があります。この特性により、構造的完全性が最も重要となる吊り橋などの用途で非常に重要になります。昨年の鉄骨フレームの試験では、支圧接合は静的荷重を受ける際に引張強度が約18~22%高いことがわかりました。ただし、どちらの接合方式も施工時の穴の位置合わせが非常に正確である必要があります。興味深いことに、支圧接合は摩擦接合よりもわずかな位置ずれに寛容であり、最大約1.5ミリメートルの隙間があっても性能が大きく低下することはありません。エンジニアは特定の建設プロジェクトに最適な接合方法を決定する際、この許容範囲の要因をよく考慮します。

建設プロジェクトの要件に基づく選定基準

- 動的/振動荷重がかかる用途(例:鉄道橋、地震帯)では摩擦接合タイプを選択してください

- 最大せん断耐力が必要な静的荷重構造物(例:建築物の柱、工業用プラットフォーム)では座面圧縮接合タイプを採用してください

- 材質の適合性を重視してください――両タイプとも、ASTM A354ボルトには対応するA563ナットを使用すること

- 座面圧縮接合タイプは長期間の使用においてわずかな緩みを許容するため、保守点検のしやすさも考慮してください

高力ボルトの規格、材料、および実際の利点

主要規格の概要:ISO 898-1、ASTM A325、A490、およびA354

高強度ボルトの仕様は、構造物が予期せず破損することを誰も望まないため、非常に厳格な国際規格によってほぼ決定されています。たとえばISO 898-1は、引張強さ(12.9級ボルトの場合、少なくとも1,000 MPaが必要)や、建物が地震に耐える必要がある場合に非常に重要な降伏比など、すべての機械的要件を定めています。北米では、多くの人々が構造工事において依然としてASTM A325およびA490規格に依存しています。A490ボルトは、使用方法によって異なりますが、通常のA325ボルトに比べてせん断力に対して約20〜30%高い性能を発揮します。また、ねじ部の疲労問題に特化して規定した、より新しいA354 Grade BDという規格もあります。これは、風車の基礎のように、長年にわたり風による繰り返しの往復運動でボルトが強い負荷を受けるような用途において特に重要です。

重厚構造用の高強度ナット・ボルトの一般的な材質および等級

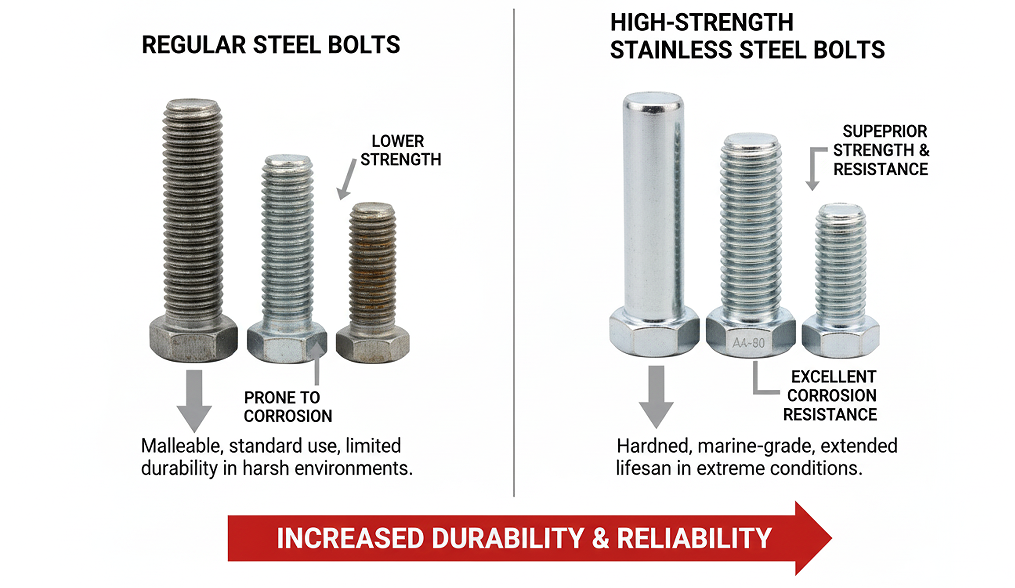

建設業界では、クロム、モリブデン、ホウ素を豊富に含む合金鋼がその強度から広く使用されています。炭素含有量が約0.25~0.55%の中炭素鋼について言えば、焼入れ後に焼戻し処理を行うことで、通常は強度区分8.8まで到達します。より高強度な強度区分12.9のボルトが必要な場合、製造業者はクロムモリブデン合金を使用し、特別な硬化処理を施すことで、ロッカウェル硬度で39~44の範囲にまで高めます。最近注目されているのは、銅を約2%含有する耐候性鋼(ウェザリング鋼)製のボルトです。こうした新しいタイプのボルトは腐食に対する優れた性能を示しており、海岸付近での使用時に、従来の亜鉛メッキ製品と比較して約38%長く錆の発生を遅らせられるという研究結果もあります。塩分を含む空気が金属部品に大きなダメージを与える地域にとっては、非常に大きな進歩と言えます。

高性能ナットとボルトの互換性を確保することで、最適な性能を実現

不適合の部品が鋼構造物における早期ボルト破損の23%を引き起こしています。適切な組み合わせには以下の点が求められます。

- 強度クラスの一致(例:10.9クラスのボルトには10クラスのナット)

- 硬度レベルの整合(ナットの硬度はボルト硬度より20~30HB以下であること)

- ねじ山公差の互換性(一般用途のISO 1A/1B対高精度接合用のISO 2A/2B)

現代の建設における長期的なコスト削減、耐久性および持続可能性

高強度ボルトは初期費用が標準ファスナーに比べて40~60%高いものの、ライフサイクルコストを以下のように削減します。

| 要素 | 改善 | ソース |

|---|---|---|

| 交換頻度 | 3.7倍長持ち | FHWA 2023年報告書 |

| メンテナンスコスト | 52%低い | NIST スタディ 2024 |

| スクラップ率の低減 | 28% | ISO サステナビリティ指標 |

2025年リサイクル鋼材イニシアチブでは、従来の選択肢と比較して、85%のリサイクル鋼材で製造された高強度ボルトを使用することで、橋梁プロジェクトにおける建設関連炭素排出量をキロメートルあたり19トン削減できることが示されている。